Leitfaden zur Auslegung von

lufttechnischen Anlagen

Allgemeines

Vorbemerkung

Viel zu oft wird bei der Erstellung einer lufttechnischen Anlage aus Zeitgründen auf eine verläßliche Berechnung verzichtet. Im Angebotsfall stehen die Unterlagen aus Handbüchern oder andere Arbeitsunterlagen nicht zur Verfügung. Eine Vielzahl von nationalen und europäischen Vorschriften und Normen führen zu Unsicherheiten bei der Auslegung und Berechnung einer lufttechnischen Anlage. Aus diesem Umfeld entstehen Lösungen, die der Aufgabenstellung nicht genügen, oder zu überdimensionierten Anlagen. Dem Anlagenbauer entstehen in dem einen oder dem anderen Fall Kosten, die auf die Dauer zum Ruin führen. Wir haben uns mit dieser Ausarbeitung die Mühe gemacht dem Anlagenbauer Unterlagen zur Hand zu geben, die in ihrer Darstellung und Übersichtlichkeit das Arbeiten sehr erleichtern. Insbesondere wurde auf praxisbezogene Gegebenheiten Wert gelegt, die in Lehrbüchern und Schriften meist zu kurz kommt. Die Verfasser sind aus der Praxis kommende Personen, die in mehr als dreißigjähriger Berufserfahrung Klein- und Großanlagen erstellt haben, die heute noch als mustergültig angesehen werden können.

Die Entwicklung der lufttechnischen Branche hat zu einer Vielzahl von neuen Produkten geführt,die heute Standard sind und ein wesentlicher Beitrag zu dem heutigen Leistungsstandard beitrugen. Eine Vielzahl von Messungen auf einschlägigen Prüfständen hat es ermöglicht insbesondere bei runden Rohren Druckverluste neu zu definieren und so darzustellen, daß ein einheitlicher Widerstandsbeiwert wie dies bisher bei Formstücken bekannt üblich ist. Die Einordnung und Auswertung all dieser Meßwerte ist für die Berechnung eines Leitungssystems mit hinreichender Genauigkeit in den einzelnen Diagrammen festgehalten. An durchgerechneten Fallbeispielen konnte nachgewiesen werden, daß bestehende theoretische Einflüsse im Regelfall durch anderen Einfluß und Rechengrößen konkretisiert werden. Ein treffendes Beispiel hierfür sind z.B. fast alle Druckverlustdiagramme für Rohrleitungen in den verschiedenen Hand- und Lehrbüchern, die biszu 20 % unterschiedliche Werte ausweisen. Allein diese Differenz würde mit ihrem überwiegenden Anteil aus der Leitungslänge Abweichungen ergeben, die weit über die Größenordnung einzelner gerundeter Werte liegen. Es ist nicht Absicht mit der Präsentation dieser Arbeitsunterlagen ein neues Handbuch zu erstellen, das bestehende Hand- und Lehrbücher korrigieren oder ersetzen soll. Das Zusammentragen aller notwendigen Einflußgrößen für die Erstellung von lufttechnischen Anlagen ist der dominierende Inhalt dieses technischen “Leitfadens”. Die eingebauten Schaubilder sollen mit ihrer Kommentierung Anregung geben bei der Realisierungvon lufttechnischen Anlagen.

Dem Unternehmer sind durch viele Hinweise Beurteilungskriterien an Hand gegeben, die positive wirtschaftliche Erfolge sichern. Es wird in der Branche allzuoft auf Trends gesetzt ähnlich dem Geschäftsalltag in der Modeindustrie. Ein guter Einkauf innerhalb eines Betriebes verdient nur dann seine gute Benotung, wenn alle Teilabschnitte der zu erstellenden Anlage terminlich reibungslos durch Anwendung neuester Montagetechniken mit qualitätsgesicherten Komponenten erfolgt ist. Eine so erstellte Anlage hat bei der planenden Stelle als auch bei dem Kunden keine Schwierigkeiten bei der Abnahme, sie ist in jedem Fall eine Referenzanlage. Unstreitig ist bei fast allen Anlagen die “Montage”. Sehr oft ist ein verbindlicher Montageplan nicht vorhanden, sei es, daß bauliche Änderungen vorgenommen wurden, der Bauherr Änderungen wünscht oder die Anlage aus dem Handgelenk erstellt wird. Im Wesentlichen ist jedoch der Einsatz der Monteure, die diese Voraussetzungen schaffen, daß eine Baustelle gewinnbringend abgeschlossen wird. Nicht immer sind neue auf den Markt kommende Komponenten wirtschaftlich und zeiteinsparend. Als typisches Bauelement hierfür kann das flexible Stauchrohr gelten, das beim Einsatz auf größeren Baustellen wesentlich größere Verlegelängen benötigt, sei daß es nicht voll oder nur teilweise ausgezogen wird, darüber hinaus an den Verbindungsstellen sich nicht mit der erforderlichen Dichtigkeit verlegenläßt. Für die Verlegefähigkeit sind immer 2 Personen notwendig, die das gestauchte Rohr ausziehenmüssen, kaum ist es möglich die übrigbleibenden Restlängen in die Leitungsstränge einzubauen.Zu viel Spielraum wird dem Baustellenpersonal überlassen was sich sicherlich kosteneinsparend vermeiden läßt. Gerade flexible Leitungen sind wegen ihrer geringen Quersteifigkeit schwingungs-instabil, sie benötigen wesentlich mehr Aufhängungen was zusätzlichen Montageaufwand bedeutet. Periodisch sich einstellende Schwingungen können einen akustischen Störpegel aufbauen, der durch zusätzlichen Schalldämpfereinbau beseitigt werden muß. Wenn schon keine glatte Oberfläche am Flexrohr vorhanden ist, sollte man aus Gründen einer Qualitätssicherung von entsprechenden Lösungen die es auf dem Markt gibt Gebrauch machen.

Den Fragen des Energieverlustes muß mitentscheidende Bedeutung zukommen. Kleine kostengünstig einzusetzende baustellengeeigneten Rohrwickelmaschinen lösen im Wesentlichen die Nachteile für den Handwerksbetrieb der sich mit der Installation kleiner Anlagen befaßt, ist das Stretchrohreine brauchbare Alternative. Zu Kanal- und Rohrleitungssystemen, die ein wesentlicher Bestandteileiner Lüftungsanlage sind, sollen einige Bemerkungen gemacht werden. Die Verfasser des Leitfadenshaben auf dem westeuropäischen Markt wesentlichen Anteil an herstellungstechnischen Maschinenanlagen, sowie deren Planung und Montage in Groß- und normalen Anlagen, sodas viele Anregungen fertigungs-, montage- sowie kostengünstiger Art gegeben werden können. Es soll dabei nicht unterschieden werden zwischen Industrie- und Humanlüftungsanlagen. Durch die Neuordnung der einschlägigen EU-Normen sind nationale Richtlinien zum Teil überholt. Dieser Leitfaden behandelt jedoch im Wesentlichen praxisbezogene gültige Unterlagen die Hinweis für die Installation von lufttechnischen Anlagen von Nutzen sind.

Bei der Planung einer lufttechnischen Anlage ist zunächst die Entscheidung zu treffen, ob das Leitungssystem in runder oder rechteckiger Form ausgeführt wird. Entscheidenden Einfluß hat sicherlich die architektonische Planung, wobei Teilsegmente in runder Ausführung interessant sein können, da sie anlagenmäßig als auch energiemäßig immer Vorteile bringen. Das Verteilsystemfür Zu- und Abluft in runder Ausführung hat mit seinen integrierten Komponenten wie Volumenregler, Schalldämpfer, Drossel- und Absperrklappen und Feuerschutzeinrichtungen meist gleiche geometrische Form.

Allgemein

Raumlufttechnische Anlagen dienen in erster Linie dazu, die sich in dem Gebäude aufhaltenden Personen mit der erforderlichen Außenluft zu versorgen. Darüber hinaus können die durch die raumlufttechnische Anlage versorgten Räume durch diese beheizt, gekühlt oder klimatisiert werden. Bei allen unterschiedlichen Anwendungsfällen wird die den Räumen zugeführte Luft gereinigt (gefiltert). Je nach den Erfordernissen und dem gewünschten Komfort unterscheidet man zwischen:

- Be- und Entlüftungsanlagen

- Luftheizungsanlagen

- Teilklimaanlagen

- Klimaanlagen

- Hygieneanlagen

- Industrieanlagen

Die verschiedenen Anlagearten haben im einzelnen folgende Aufgaben:

Be- und Entlüftungsanlagen

Die Be- und Entlüftungsanlage dient ausschließlich zur Versorgung der angeschlossenen Räume mit der erforderlichen Außenluft. Während der Heizperiode werden die Räume durch statische Heizflächen beheizt. Dabei wird die den Räumen zugeführte Luft, um Zugerscheinungen zu vermeiden auf die Raumtemperatur aufgeheizt.

Luftheizungsanlagen

Die Luftheizungsanlage dient sowohl der Versorgung der angeschlossenen Räume mit der erforderlichen Außenluft als auch der Beheizung (auch teilweise) während der Heizperiode. Die Temperatur wird dabei durch die Lüftungsanlage auf den gewünschten Wert geregelt. Bei teilweiser Beheizung werden die Räume durch statische Heizflächen auf eine Grundtemperatur aufgeheizt.

Teilklimaanlagen

Die Teilklimaanlage dient sowohl der Versorgung der angeschlossenen Räume mit der erforderlichen Außenluft sowie der Beheizung während der Heizperiode und der Kühlung während der Kühlperiode. Die Wärmetauscher (Heizen - Kühlen) werden dabei von der mittleren Raumtemperatur beeinflußt.

Klimaanlagen

Die Klimaanlage dient sowohl der Versorgung der angeschlossenen Räume mit der erforderlichen Außenluft sowie der Beheizung während der Heizperiode, der Kühlung während der Kühlperiode und der Einhaltung der gewünschten relativen Luftfeuchtigkeit. Die Wärmetauscher (Heizen - Kühlen) werden dabei von der mittleren Raumtemperatur beeinflußt. Der Luftbefeuchter und der Lufttrockner (Kühler) wird dabei von der mittleren relativen Luftfeuchtigkeit beeinflußt.

Hygieneanlagen

Hygieneanlagen werden vorwiegend in Krankenanstalten eingesetzt. Bei diesen Anlagen werden besondere Anforderungen an die Filterung der Zuluft, sowie an die Reinigungsmöglichkeit der verschiedenen Anlagenkomponenten gestellt.

Industrieanlagen

Industrieanlagen sind z.B. Absaugeanlagen verschiedener Art wie Späneabsaugungen, Schweiß-stellenabsaugungen und dergleichen. Sie dienen vornehmlich dem Schutz der sich im Bereich der Produktions- und Verarbeitungsmaschinen aufhaltenden Personen vor schädlichen Einflüssen.

Auswahlkriterien

Auswahlkriterien für lufttechnische Anlagen

Für die Auslegung der Raumlufttechnischen Anlagen sind folgende Hauptkriterien maßgebend:

- Außenluftrate in m3/h

- Luftwechselzahl in Anzahl pro Stunde

- Volumenstrom in m3/h

- Luftgeschwindigkeit in m/s

- Leitungsquerschnitt in m2

- Leitungsdimensionen rund in mm Durchmesser

- Leitungsdimensionen rechteckig in mm Breite x mm Höhe

- Gesamtdruckdifferenz in Pa

- Gesamtdruckdifferenz in mm WS

- Lufterhitzerleistung in kW

- Lufterhitzerleistung in kcal/h

- Kühlerleistung in kW

- Kühlerleistung in kcal/h

- Befeuchterleistung in g Wasser pro kg Luft

- Isolierung des Leitungssystems

- Luftfilterung in Filterklassen

- Akustische Anforderungen

- Dichtheit des Leitungssystems

- Luftverteilung innerhalb der Anlage

- Anforderung an Industrieanlagen

Ermittlung der Außenluftrate

Die Außenluftrate wird bestimmt durch die Anzahl der in den zu versorgenden Räumen sich aufhaltenden Personen sowie der Außenluftrate pro Person gemäß den gültigen Vorschriften.

Empfohlene Außenluftraten pro Person sind z.B. für:

| Großraumbüros | 50 m3/h |

| Gaststätten | 40 m3/h |

| Einzelbüros, Konferenzräume, Hörsäle | 30 m3/h |

| Theater, Säle, Hallen | 20 m3/h |

Wenn mit einer zusätzlichen Geruchsbelästigung zu rechnen ist, sind vorstehende Werte um ca. 20 bis 50 % zu erhöhen.

Durch die ausgeatmete Luft der sich in einem geschlossenen Raum aufhaltenden Personen erhöht sich der CO2-Gehalt der Raumluft. Von schlechter Luft kann bei Werten über 1500 ppm CO2 ausgegangen werden. Negative Auswirkungen sind aber erst bei einem CO2-Gehalt von mehr als 2500 ppm zu erwarten. Der CO2-Gehalt in der Außenluft beträgt unter normalen Bedingungen ca. 300 ppm. Pro Person kann man bei leichter sitzender Tätigkeit mit einem Volumen an ausgeatmetem CO2 von 18 Liter/Stunde rechnen. In einem Raum ohne Außenluftzufuhr verschlechtert sich dabei die Luftqualität bezüglich des CO2-Gehaltes kontinuierlich. Der Anteil des Sauerstoffes ändert sich dabei nicht. Der Sauerstoffanteil der Luft beträgt ca. 21 %.

Durch die Zufuhr von Außenluft wird das Ansteigen des CO2-Gehaltes begrenzt. Bezogen auf dieAtemluft (CO2) der sich in einem Raum aufhaltenden Personen kann mit einem stündlichen Bedarf an Außenluft von 25 m3/h pro Person gerechnet werden. Wenn mit zusätzlicher Luftverschlechterung wie z.B. durch Tabakrauch oder produktionsbedingte Einflüsse gerechnet werden muß, ist der Außenluftanteil pro Person um bis zu 100 % zu erhöhen. Ebenso ist bei einem relativ großen Raumvolumen und zeitlich begrenzter Nutzung (z.B. Theater) ein relativ großer Puffer als unbelastetes Luftvolumen vorhanden. Bedingt dadurch erfolgt die Luftverschlechterung langsam und es kann mit einem geringeren Außenluftanteil pro Person gerechnet werden.

Ermittlung der Luftwechselzahl

Unter der Luftwechselzahl versteht man, wie oft in der Stunde das Raumvolumen durch den

Zuluftvolumenstrom erneuert wird. Für die Festlegung der Luftwechselzahl ist die Art der Raumnutzung zuständig.

Empfohlene Luftwechselzahlen sind:

| Büroräume | 3 bis | 6 fach pro Stunde |

| Gasträume, Versammlungsräume | 5 bis | 10 fach pro Stunde |

| Hörsäle | 8 bis | 10 fach pro Stunde |

| Kaufhäuser | 4 bis | 6 fach pro Stunde |

| Kinos, Theater | 4 bis | 6 fach pro Stunde |

| Schwimmhallen | 3 bis | 4 fach pro Stunde |

| Toiletten | 4 bis | 6 fach pro Stunde |

| Laboratorien | 8 bis | 15 fach pro Stunde |

| Küchen | 20 bis | 30 fach pro Stunde |

Unabhängig von der Luftwechselzahl ist dafür Sorge zu tragen, daß in den betroffenen Räumen das gesamte Raumvolumen erfaßt wird.

Ermittlung des Volumenstromes

Bei einer Be- und Entlüftungsanlage ist der Volumenstrom gleich der Außenluftrate.

Volumenstrom = Personenzahl x Außenluftrate pro Person

Bei einer Luftheizungsanlage ist der Volumenstrom von der für die Raumnutzung vorgesehenen Luftwechselzahl abhängig. Mitentscheidend ist dabei noch die sich durch die Heizleistung einstellende Temperaturdifferenz zwischen Zulufttemperatur und Raumtemperatur.

Volumenstrom = Raumvolumen x Luftwechselzahl

Bei einer Klimaanlage ist der Volumenstrom von der für die Raumnutzung vorgesehenen Luftwechselzahlabhängig. Mitentscheidend ist dabei noch die sich durch die Heiz- und Kühlleistung einstellende Temperaturdifferenz zwischen Zulufttemperatur und Raumtemperatur. Aufgrund der begrenzten Temperaturdifferenz während der Kühlperiode sind unterschiedliche Volumenströme zwischen Heiz-und Kühlbetrieb angebracht.

Ermittlung der Luftgeschwindigkeit

Durch den quadratischen Einfluß der Luftgeschwindigkeit auf die Druckdifferenz (Widerstand) kann die Luftgeschwindigkeit nicht beliebig gewählt werden. Die Druckdifferenz ist mit entscheidend für die Antriebsleistung des Ventilators und damit über den Energieverbrauch auch auf die laufenden Betriebskosten. Außerdem ist zu beachten, daß die Wahl der Luftgeschwindigkeit einen erheblichen Einfluß auf die Leitungsdimensionen hat und damit die Installationskosten beeinflußt.

geringere Luftgeschwindigkeit = geringere Betriebskosten = höhere Installationskosten

höhere Luftgeschwindigkeit = höhere Betriebskosten = geringere Installationskosten

Die Luftgeschwindigkeit hat ebenfalls einen Einfluß auf die Akustik.

geringere Luftgeschwindigkeit = geringeres Strömungsgeräuch

höhere Luftgeschwindigkeit = höheres Strömungsgeräuch

Als für alle normale Belange günstige mittlere Luftgeschwindigkeit ist ein Wert von ca. 6 m/sangebracht. Für Sonderfälle sind bei der Festlegung der Luftgeschwindigkeit spezielle Kriterien zu berücksichtigen. Bei Studioanlagen zum Beispiel wird aufgrund der besonders hohen akustischen Anforderungen mit kleinen Luftgeschwindigkeiten gerechnet. Bei Absaugeanlagen zum Beispielwird wegen der Gefahr der Ablagerung als auch wegen der notwendigen Saugwirkung mithöheren Luftgeschwindigkeiten (> 10 m/s) gerechnet.

Ermittlung des Leitungsquerschnittes

Zur Bestimmung des Querschnittes einer Lüftungsleitung ist der in dem betrachteten Leitungsabschnitt fließende Volumenstrom in Verbindung mit der gewählten Luftgeschwindigkeit maßgebend.

\[Leitungsquerschnitt (m^2) = {Volumenstrom \over Luftgeschwindigkeit × 3600}\]

| Beispiel: | Gegeben: | Volumenstrom | 2800 m³/h |

| Luftgeschwindigkeit | 6,0 m/s |

\[Leitungsquerschnitt = {2800 \over 6,0 × 3600} = 0,130 (m^2)\]

Ermittlung des Leitungsdurchmesser einer runden Rohrleitung

Der Durchmesser einer runden Rohrleitung wird aus dem zuvor bestimmten Leitungsquerschnitt wie

folgt berechnet:

\[Rohrdurchmesser (mm) = \sqrt {Leitungsquerschnitt × 4 \over π } × 1000 \]

Beispiel: Gegeben: Leitungsquerschnitt 0,130 m2

\[Rohrdurchmesser (mm) = \sqrt {0,130 × 4 \over π } × 1000 = 407 (mm)\]

Es wird ein Nennrohrdurchmesser von 400 mm gewählt.

Mittels des Rohrreibungsdiagrammes für Wickelfalzrohre kann der Rohrdurchmesser aus dem vorgegebenen Volumenstrom in Verbindung mit der gewählten Luftgeschwindigkeit ohne besondere Berechnung direkt bestimmt werden Mittels des Rohrreibungsdiagrammes für Wickelfalzrohre kann der Rohrdurchmesser aus dem vorgegebenen Volumenstrom in Verbindung mit der gewählten Luftgeschwindigkeit ohne besondere Berechnung direkt bestimmt werden

Ermittlung der Abmessungen einer rechteckigen Kanalleitung

Die Abmessungen einer rechteckigen Kanalleitung werden bestimmt durch den zuvor errechneten Leitungsquerschnitt sowie die baulich bedingten maximalen Höhen- bzw. Breitenmaße.

\[Kanalbreite (mm) = {Leitungsquerschnitt × 1000000 \over max. Kanalhöhe (mm) } \]

\[Kanalhöhe (mm) = {Leitungsquerschnitt × 1000000 \over max. Kanalbreite (mm) } \]

| Beispiel: | Gegeben: | Leitungsquerschnitt | 0,130 m² |

| max. Kanalhöhe | 300 mm |

\[Kanalbreite = {0,130 × 1000000 \over 300 } = 433 (mm) \]

| Beispiel: | Gegeben: | Leitungsquerschnitt | 0,130 m² |

| max. Kanalbreite | 400 mm |

\[Kanalhöhe = {0,130 × 1000000 \over 400 } = 325 (mm) \]

Wenn es die baulichen Gegebenheiten zulassen, ist bei rechteckigen Kanalleitungen ein möglichst quadratischer Querschnitt anzustreben. Ein quadratischer Querschnitt ergibt immer die strömungstechnisch günstigsten Werte. Entscheidend für den Widerstand einer rechteckigen Kanalleitung ist deren gleichwertiger Durchmesser. Dieser wird wie folgt bestimmt:

\[gleichw. Durchm. = {2 × Kanalhöhe × Kanalbreite \over Kanalhöhe + Kanalbreite } \]

| Beispiel: | Gegeben: | Kanalquerschnitt | 0,130 m² |

| Kanalhöhe | 360 mm | ||

| Kanalbreite | 360 mm | ||

| (quadratische Abmessungen) |

\[gleichw. Durchm. = {2 × 360 × 360 \over 360 + 360 } = 360 (mm) \]

| Beispiel: | Gegeben: | Kanalquerschnitt | 0,130 m² |

| Kanalhöhe | 200 mm | ||

| Kanalbreite | 650 mm | ||

| (rechteckige Abmessungen) |

\[gleichw. Durchm. = {2 × 200 × 650 \over 200 + 650 } = 306 (mm) \]

Bezogen auf die vorstehenden beiden Beispiele unter gleichzeitiger Berücksichtigung einer vergleichbaren runden Rohrleitung ergeben sich bei einer Luftgeschwindigkeit von 6,0 m/s und einer Leitungslänge von 20 m folgende Druckdifferenzen:

| Rohr 400 mm Durchm. | Zeta = 0,041 | P-dyn = 22,5 Pa | Druckdifferenz = 18,45 Pa |

| Kanal 360 × 360 mm | Zeta = 0,046 | P-dyn = 22,5 Pa | Druckdifferenz = 20,70 Pa |

| Kanal 200 × 650 mm | Zeta = 0,058 | P-dyn = 22,5 Pa | Druckdifferenz = 26,10 Pa |

Vorstehende Differenzen beeinflussen die laufenden Betriebskosten

Entscheidung rund oder rechteckig

Bei der Planung einer lufttechnischen Anlage stellt sich die entscheidende Frage, ob das Leitungssystem als runde Rohrleitung oder als rechteckige Kanalleitung auszuführen ist. Abgesehen von baulichen Gegebenheiten die den Einbau einer runden Rohrleitung nicht ermöglichen ist deren Einsatz immer vorteilhaft. Durch die maschinelle Herstellung sowohl der Rohre als auch der Form- und Verbindungsteile sind die Materialkosten wesentlich geringer als bei einer vergleichbaren rechteckigen Kanalleitung. Auch bei der Montage bietet die runde Rohrleitung durch die einfachere Verbindungen als auch durch die geringere Anzahl von erforderlichen Befestigungen Vorteile gegenüber der rechteckigen Kanalleitung. Da die Montage einer lufttechnischen Anlage bekanntermaßen sehr lohnintensiv ist, muß diesem Umstand besondere Beachtung geschenkt werden. Ein weiterer entscheidender Vorteil der runden Rohrleitung ist der geringere Druckverlust gegenüber einer rechteckigen Kanalleitung. Dieser Vorteil kommt dem Betreiber zugute, da er die laufenden Betriebskosten positiv beeinflußt. Auch die Kosten für eine äußere Isolation sprechen aufgrund der kleineren Oberfläche (geringere Temperaturverluste) für eine runde Rohrleitung.

Ermittlung der Druckdifferenz

Zur Ermittlung der Gesamtdruckdifferenz zur Dimensionierung des Ventilators sind alle Teildruckdifferenzen des gesamten zu betrachtenden Systems zu addieren. Für eine Be- und Entlüftungsanlage kann das Gesamtsystem zum Beispiel aus folgenden Einzelkomponenten bestehen:

| 1. Zuluft | ||

| 1a. Außenluft: | • Wetterschutzgitter oder andere Widerstand verursachende Situationen | |

| • Außenluftleitung einschließlich Formteile | ||

| 1b. Lüftungsgerät | • Absperrklappe | |

| • Filter | ||

| • Wärmetauscher | ||

| • Dynamischer Druckanteil auf den engsten Strömungsquerschnitt bezogen | ||

| 1c. Zuluft | • Schalldämpfer | |

| • Zuluftleitung einschließlich Formteile | ||

| • Volumenstromregler oder Drosselklappe | ||

| • Telefonieschalldämpfer | ||

| • Luftauslaß (Gitter, Anemostat) | ||

| 2. Abluft | ||

| 2a. Abluft | • Lufteinlaß (Gitter) | |

| • Telefonieschalldämpfer | ||

| • Volumenstromregler oder Drosselklappe | ||

| 2b. Lüftungsrerät | • Dynamischer Druckanteil auf den engsten Stömungsquerschnitt bezogen | |

| • Absperrklappe | ||

| 2c. Fortluft | • Fortluftleitung einschließlich Formteile | |

| • Deflektorhaube oder andere Fortluftöffnung |

Berechnung des Druckverlustes des Leitungssystems einer lufttechnischen Anlage

Zur Berechnung des Druckverlustes für das Leitungssystem ist wie folgt zu verfahren:

Aus einem verzweigten Leitungsnetz ist der Strang mit dem zu erwartenden höchsten Druckverlust (längste Leitungsstrecke) auszuwählen. Aus diesem Leitungsstrang sind Gruppen mit gleichen Volumenströmen zu bilden. Beginnend am zugehörigen Ventilator sind die einzelnen Bauteile mit ihren Längen bzw. Stückzahlen gruppenweise in die Berechnungsliste einzutragen. Aus dem beiliegenden “Rohrreibungsdiagramm Wickelfalzrohr” und “Rohrreibungsdiagramm Flexrohr” sind die für die einzelnen Gruppen gültigen Luftgeschwindigkeiten und dynamischen Drücke zu entnehmen und in die Spalten des 1. Bauteils jeder Gruppe einzutragen. Für die einzelnen Bauteile sind die Widerstandsbeiwerte aus den beiliegenden Diagrammen bzw. Tabellen zu entnehmen und in die entsprechenden Spalten “Zeta/Einh.” einzutragen. Diese Widerstandsbeiwerte sind mit den Längen bzw. Stückzahlen der Bauteile zu multiplizieren und das Produkt ist in die Spalte “Zeta-ges.” einzutragen. Die so errechneten Widerstandsbeiwerte einer Gruppe sind zu addieren und die Summe mit dem dynamischen Druck dieser Gruppe zu multiplizieren. Das Produkt ist in die Spalte “Wid.ges.” einzutragen. Für die übrigen Gruppen (gleichen Volumenstroms) ist ebenso zu verfahren. Zusätzlich ist für die Bauteile, für welche keine Widerstandsbeiwert-Angaben möglich sind (Luftauslässe, Lufteinlässe, Wetterschutzgitter, Volumenstromregler, Filter, Wärmetauscher usw.) die Druckverluste entsprechend den Herstellerangaben in die Spalte “Wid.ges.” einzutragen. Die in der Spalte “Wid.ges.” eingetragenen Werte sind zu addieren und ergeben als Summe den für dieses Leitungssystem in Anrechnung zu bringenden Druckverlust (siehe Beispiel 1 A und Beispiel 1 B im Anhang).

Abweichend von vorbeschriebener Vorgehensweise kann auch eine gemischte Berechnung durchgeführt werden. Dabei werden ebenso wie vor beschrieben Gruppen mit gleichen Volumenströmen gebildet. Für die Rohrpositionen werden hierbei aus dem “Rohrreibungsdiagramm Wickelfalzrohr, Diagramm W3” und “Rohrreibungsdiagramm Flexrohr, Diagramm W3” die entsprechenden Widerstände pro Meter entnommen und in die Spalte “Wid./Einh” eingetragen. Dieser Wert wird mit der zugehörenden Länge multipliziert und das Produkt in die Spalte “Wid.ges.” eingetragen. Für die Bauteile, deren Widerstand auf der Basis von Widerstandsbeiwerten errechnet wird, werden die zugehörenden Widerstandsbeiwerte in die Spalte “Zeta/Einh” eingetragen. Diese Werte werden mit der Stückzahl multipliziert und das Produkt in die Spalte “Zeta-ges.” eingetragen.

Innerhalb jeder Gruppe werden diese Werte addiert und die Summe mit dem dynamischen Druck der Gruppe multipliziert. Das Ergebnis wird in die Spalte “Wid.ges.” eingetragen. Zusätzlich ist für die Bauteile, für welche keine Widerstandsbeiwert-Angaben möglich sind (Luftauslässe, Lufteinlässe, Wetterschutzgitter, Volumenstromregler, Filter, Wärmetauscher usw.) die Druckverluste entsprechend den Herstellerangaben in die Spalte “Wid.ges.” einzutragen. Die in der Spalte “Wid.ges.” eingetragenen Werte sind zu addieren und ergeben als Summe den für dieses Leitungssystem in Anrechnung zu bringenden Druckverlust.

Wenn das Leitungssystem aus rechteckigen Kanälen und Formstücken besteht ist zur Berechnung für die verschiedenen Kanalquerschnitte der gleichwertige Durchmesser einer runden Rohrleitung zu bestimmen. Die Abhängigkeit des gleichwertigen Durchmessers von den Abmessungen einer rechteckigen Kanalleitung ist zum Beispiel wie folgt:

| Abmessungen | Querschnitt | Gleichw. Durchm. | Rohrquerschnitt |

|---|---|---|---|

| 300 mm × 300 mm | 0,09 m² | 300 mm | 0,071 m² |

| 200 mm × 400 mm | 0,08 m² | 267 mm | 0,056 m² |

| 200 mm × 600 mm | 0,12 m² | 300 mm | 0,071 m² |

| 200 mm × 800 mm | 0,16 m² | 320 mm | 0,080 m² |

Das Leitungssystem wird so betrachtet, als wäre es als runde Rohrleitung mit dem gleichwertigen Durchmesser ausgeführt. Für die Formstücke sind die Widerstandsbeiwerte aus Tabellen zu entnehmen. Die Berechnung selbst kann dabei auf beide vorbeschriebenen Arten durchgeführt werden.

Auswahl des Ventilators

Bei der Auswahl des Ventilators kann man zwischen 2 grundsätzlichen Typen unterscheiden:

1. Ventilator mit Trommellaufrad mit vorwärts gekrümmten Schaufeln

2. Ventilator mit rückwärts gekrümmten Laufradschaufeln

Die Hauptunterschiede zwischen den beiden Ausführungen bestehen im:

1. Anschaffungspreis

2. Wirkungsgrad

Der Ventilator mit dem Trommellaufrad hat gegenüber dem Ventilator mit den rückwärts gekrümmten Laufradschaufeln den günstigeren Anschaffungspreis bei einem schlechteren Wirkungsgrad. Der Ventilator mit den rückwärts gekrümmten Laufradschaufeln hat gegenüber dem Ventilator mit dem Trommellaufrad den höheren Anschaffungspreis bei einem besseren Wirkungsgrad. Die Berücksichtigung des besseren Wirkungsgrades wirkt sich vorteilhaft auf die laufenden Betriebskosten aus. Aufgrund der Baugröße und der Einbauverhältnisse ist oft nur der Einsatz eines Ventilators mit einem Trommelläufer möglich. Zur Bestimmung der Baugröße eines Ventilators ist aus den Kurvenblättern des Herstellers die Größe auszuwählen, in welcher der Schnittpunkt von Volumenstrom [m³/h] und Gesamtdruckdifferenz den besten Wirkungsgrad ergibt. Bei der Bestimmung des für den Ventilator notwendigen Gesamtdruckes ist der dynamische Druckanteil zu der Summe der ermittelten Leitungsverluste zu addieren.

Bestimmung der Ventilator-Antriebsleistung

Zur Bestimmung der erforderlichen Antriebsleistung eines Ventilators sind:

- Volumenstrom in m³/h oder in m³/s

- Gesamtdruckdifferenz in Pa

- Ventilatorwirkungsgrad in %

maßgebend.

\[Antriebsleistung (kW) = {Volumenstrom ({m^3\over h}) × Druckdifferenz × 100 \over 3600 × 1000 × Wirkungsgrad } \]

\[Antriebsleistung (kW) = {Volumenstrom ({m^3\over s}) × Druckdifferenz × 100 \over 1000 × Wirkungsgrad } \]

| Beispiel: | Gegeben: | Ventilator mit Trommellaufrad | |

| Volumenstrom | 6800 m³/h = 1,89 m³/s | ||

| Gesamtdruckdifferenz | 850 Pa | ||

| Ventilatorwirkungsgrad | 55 % | ||

| Gesucht: | Antriebsleistung in kW |

\[Antriebsleistung = { 6800 × 850 × 100 \over 3600 × 1000 × 55 } = 2,92 (kW) \]

\[Antriebsleistung = { 1,89 × 850 × 100 \over 1000 × 55 } = 2,92 (kW) \]

| gewählte Motorleistung = 3,0 kW |

| Beispiel: | Gegeben: | Ventilator mit rückwärts gekrümmten Laufradschaufeln | |

| Volumenstrom | 6800 m³/h | ||

| Gesamtdruckdifferenz | 850 Pa | ||

| Ventilatorwirkungsgrad | 80 % | ||

| Gesucht: | Antriebsleistung in kW |

\[Antriebsleistung = { 6800 × 850 × 100 \over 3600 × 1000 × 80 } = 2,0 (kW) \]

\[Antriebsleistung = { 1,89 × 850 × 100 \over 1000 × 80 } = 2,0 (kW) \]

| gewählte Motorleistung = 2,0 kW |

Bezogen auf die beiden vorstehenden Beispiele beträgt der Betriebskostenunterschied pro Jahr bei einer jährlichen Nutzungsdauer von 3000 Stunden, einem Arbeitspreis für die elektrische Energie von 0,08 €/kWh und einer Leistungsdifferenz von (2,92 kW - 2,0 kW) = 0,92 kW

\[Betriebskostendifferenz = 3000 × 0,92 × 0,08 = 220,8 (€) \]

Zur Vermeidung eines schlechten Leistungsfaktors (cos-phi) sind bei Polumschaltbaren Antrieben solche mit Leistungsabstufungen für Lüfterantriebe einzusetzen.

Ermittlung der Lufterhitzerleistung

Die Lufterhitzerleistung wird bestimmt durch den Luftvolumenstrom und die erforderliche Temperaturerhöhung. Mitbestimmend ist die spezifische Wärmekapazität (c-p).

Diese beträgt für Luft 1,00 kJ/ (kg x K) bzw. = 0,24 kcal/ (kg x K)

Die Berechnung erfolgt nach der Formel:

\[Lufterhitzerleistung (kW) = { Volumenstrom × Dichte × Temp. Diff. x c - p \over 3600 } \]

bzw.

\[Lufterhitzerleistung ({ kcal \over h }) = Volumenstrom × Dichte × Temp. Diff. x c - p \]

Ermittlung der Luftkühlerleistung

Die Kühlerleistung ist abhängig von der Kühllastberechnung, die wiederum von der Gebäudelage (freistehend - zwischenstehend) und der Ausbildung der Fensterflächen abhängig ist. Haupteinfluß auf die Kühllast ist der durch die Fensterflächen eindringende Strahlungsanteil. Dabei ist der Einfallswinkel mitentscheidend (Jahreszeit - Tageszeit). Mit Rücksicht auf im Kühlbetrieb zu erwartende Zugerscheinungen sind der Temperaturdifferenz zwischen Raumtemperatur und Zulufttemperatur Grenzen gesetzt. Bei üblichen Luftauslässen sollte die Temperaturdifferenz nicht mehr als 6-8 Kelvin betragen. Die maximal vertretbare Temperaturdifferenz in Verbindung mit der erforderlichen Kühllast bestimmen den Volumenstrom und damit auch die Luftwechselzahl. Auf der baulichen Seite ist es vorteilhaft, den Strahlungsanteil für die Kühllast abzusenken. Dazu gehören z. B. außenliegende hinterlüftete Jalousien oder vorragende Fensterüberbauten. Die Höhe der Kühllast ist mitentscheidend über die Installationskosten als auch über die laufenden Betriebskosten.

Ermittlung der Luftbefeuchterleistung

Zur Ermittlung der Befeuchterleistung einer Klimaanlage sind die Luftzustände der Mischluft bei der niedrigsten Außentemperatur während der Heizperiode und der Raumluft in Verbindung mit dem Gesamtvolumenstrom der Anlage maßgebend. Aus dem h-x-Diagramm werden die beiden x-Werte. (Wassergehalt der Luft in g Wasser pro kg Luft) ermittelt Die Differenz der beiden Werte ist die Wassermenge, welche einem kg Luft zugeführt werden muß. Die Befeuchterleistung wird wie folgt berechnet:

\[Befeuchterleistung ({l \over h}) = { Volumenstrom × Dichte × Diff. absol. Feuchte \over 1000 } \]

| Beispiel: | Gegeben: | Volumenstrom | 16500 m³/h |

| Wassergehalt-x (Raumluft) | 7,5 g/kg | ||

| Wassergehalt-x (Mischluft) | 4,0 g/kg | ||

| Wassergehalt-x (Differenz) | 3,5 g/kg |

\[Befeuchterleistung = {16500 × 1,20 × 3,5 \over 1000 }= 69,3({l \over h}) \]

Durch das Anreichern der Luft mit Wasser ändert sich deren Wärmeinhalt nicht, sondern lediglich die Temperatur. Durch das Anreichern der Luft mit Dampf ändert sich auch deren Wärmeinhalt. Zur Befeuchtung der Luft stehen seitens der Hersteller verschiedene Komponenten zur Wahl:

| Dies sind zum Beispiel: | Luftwäscher |

| Verdunstungskühler | |

| Dampfbefeuchter |

Wärmerückgewinnung zur Energieeinsparung

Die Temperaturdifferenz zwischen Außenluft und Fortluft kann während der Heizperiode und der Kühlperiode zur Energieeinsparung ausgenutzt werden. Bei den heutigen Energiekosten muß dies in die Berechnung der Betriebskosten berücksichtigt werden. Die Hersteller bieten verschiedene Wärmerückgewinnungskomponenten an. Die einfachste Art sind die Kreuzstrom-Plattenwärmetauscher. Dabei werden Außenluft und Fortluft durch ein Plattensystem aus Aluminium oder Glas als Wärmeübertrager geführt. Durch eine Bypaßklappe wird der Wärmetauscher umgangen, wenn ein Wärmerückgewinn nicht mehr angebracht ist (negative Temperaturdifferenz): Bei räumlicher Trennung von Außenluft und Fortluft erfolgt der Energieaustausch durch einen Flüssigkeitskreislauf mit Wärmetauschern im Außen- und Fortluftstrom. Wenn der Wärmerückgewinn nicht mehr angebracht ist (negative Temperaturdifferenz), wird dazu die Umwälzpumpe ausgeschaltet. Wenn es die räumlichen Gegebenheiten zulassen, kann ein rotierender Wärmetauscher eingesetzt werden. Bei diesen Wärmetauschern dreht sich die großflächige Speichermasse durch die beiden Luftströme. Zur Anpassung an die Temperaturdifferenz ist die Drehgeschwindigkeit veränderbar. Je nach Fabrikat wird durch spezielle Speichermaterialien auch die Differenz der Luftfeuchtigkeit in den Energieaustausch mit einbezogen.

Anforderung zur Isolierung des Leitungssystems von lufttechnischen Anlagen

Es gibt verschiedene Kriterien, welche für die Isolierung einer Luftleitung entscheidend sind.

1. Wenn durch relativ große Temperaturunterschiede zwischen der geförderten Luft im Leitungsinnern und der Umgebungsatmosphäre der Leitung mit nicht vertretbaren Energieverlusten bzw. mit Temperaturabsenkungen zu rechnen ist.

| Beispiel: | Volumenstrom | 3850 | m³/h |

| Rohrleitung | 500 | mm Durchmesser | |

| Leitungslänge | 26 | m | |

| Leitungsoberfläche | 40,84 | m² | |

| Umgebungstemperatur | 20 | °C | |

| mittlere Temperaturdifferenz | 23 | K | |

| Luftheizungsanlage (Leitung nicht isoliert) | |||

| Wärmedurchgangszahl (k) | 5,5 | W/ (m² × K) |

\[Verlustleistung (kW) = {Leitungsoberfläche × mittl. Temp. Diff × Wärmedurchgangszahl \over 1000 } \]

\[Verlustleistung = {40,84 × 23 × 5,5 \over 1000 } = 5,166 (kW) \]

\[Temperaturdifferenz (K) = {Verlustleistung × 3600 \over Volumenstrom × Dichte × c - p} \]

(zwischen Anfang und Ende der Leitung)

\[Temperaturdifferenz = {5,166 × 3600 \over 3850 × 1,20 × 1,00 } = 4,025 (K) \]

| Luftheizungsanlage (Leitung isoliert) | ||

| Wärmedurchgangszahl (k) | 0,95 W/ (m² × K) |

\[Verlustleistung = {40,84 × 23 × 0,95 \over 1000} = 0,892 (kW) \]

\[Temperaturdifferenz = { 0,892 × 3600 \over 3850 × 1,20 × 1,00 } = 0,83 (K) \]

2. Wenn durch Unterschreitung des Taupunktes der Umgebungsluft der Luftleitung durch die kalte Luft im Leitungsinnern zu Kondensationserscheinungen kommen kann. Dies trifft zum Beispiel bei Außenluftleitungen, welche durch beheizte Räume geführt sind zu.

| Beispiel: | Außenluftleitung nicht isoliert | ||

| Minimale Außenlufttemperatur | -12°C | ||

| Umgebungsluftzustand | 15°C | 40 % rF | |

| zugehörige Taupunkttemperatur | 1°C |

Bei Außenlufttemperatur unter +1 °C ist mit Kondensatioserscheinungen zu rechnen (Schwitzen der Leitung).

3. Wenn Luftleitungen mit relativ hohem inneren Schalleistungspegel durch Räume führen, in denen mit Beeinträchtigungen durch die Schallabstrahlung zu rechnen ist.

4. Wenn Luftleitungen mit niedrigen inneren Schalleistungspegel durch Räume führen, in denen mit Beeinträchtigungen durch die Schalleinstrahlung zu rechnen ist.

Betrachtung über akustische Anforderungen an lufttechnischen Anlagen

Eine lufttechnische Anlage besteht zwangsläufig aus Komponenten, welche Geräusche erzeugen, die in den versorgten Räumen als störend empfunden werden können. Für die unterschiedlichen Raumnutzungen sind in den gültigen DIN-Vorschriften Maximalwerte für die A-bewerteten Schalldruckpegel angegeben.

Durch eine lufttechnische Anlage werden im Luftstrom folgende Geräusche verursacht:

a) Ventilatorgeräusch

b) Strömungsgeräusch

c) Drosselgeräusch

Da je nach der Art der Raumnutzung unterschiedliche maximale Schalldruckpegel einzuhalten sind, müssen Maßnahmen ergriffen werden diese zu erreichen. Das Ventilatorgeräusch kann durch einen Hauptschalldämpfer am Anfang des Leitungssystems so reduziert werden, daß es in Verbindung mit der Eigendämpfung des Leitungssystems in den angeschlossenen Räumen nicht wirksam ist. Durch diese Maßnahme wird ebenfalls die Stärke der Schallabstrahlung des Leitungssystems vorteilhaft beeinflußt. Das Strömungsgeräusch ist abhängig von der Luftgeschwindigkeit, sowie der strömungstechnischen Ausbildung der verschiedenen Komponenten des Leitungssystems.

Besonders nachteilig auf die Akustik wirken sich scharfkantige Umlenkungen und Verzweigungen aus. Bei Abzweigen, welche auf der Baustelle ausgeführt werden kommt es oft vor, daß durch zu kleine Anschlußausschnitte Blechkanten in den Luftstrom hineinragen, als auch bedingt dadurch an dieser Stelle die Luftgeschwindigkeit erhöht wird. Drosselgeräusche entstehen zwangsläufig an Bauteilen, welche zur Einregulierung der Luftverteilung erforderlich sind. Dies können sowohl Betrachtung über akustische Anforderungen an lufttechnischen Anlagen 21 handbetätigte Drosselklappen als auch selbsttätige mechanische oder elektronische Volumenstromregler sein. Für die an dem Drosselelement entstehende Schalleistung ist der Volumenstrom in Verbindung mit der sich einstellenden Druckdifferenz entscheidend. Bei stark verzweigten Leitungssystemen bestehen unterschiedliche Druckdifferenzen zwischen den Anschlüssen am Hauptleitungsanfang und den Anschlüssen am Leitungsende. Wenn eine Auswirkung des Drosselgeräusches in den betreffenden Räumen zu erwarten ist, sollte zwischen Drosselelement und Raumauslaß ein Schalldämpfer eingebaut werden. Diese sogenannten Telefonieschalldämpfer verhindern gleichzeitig ein Übersprechen zwischen benachbarten Räumen über die Luftleitung. Bei der Auslegung des Schalldämpfers kann die sogenannte Raumdämpfung vom Drosselgeräusch in Abzug gebracht werden. Die Größe der Raumdämpfung ist unterschiedlich und ist abhängig von der Raumausstattung. Es können erfahrungsgemäß 8 Dezibel in Anrechnung gebracht werden, welche auch bei vielen Herstellern schon in deren Unterlagen berücksichtigt sein können (siehe Herstellerangaben).

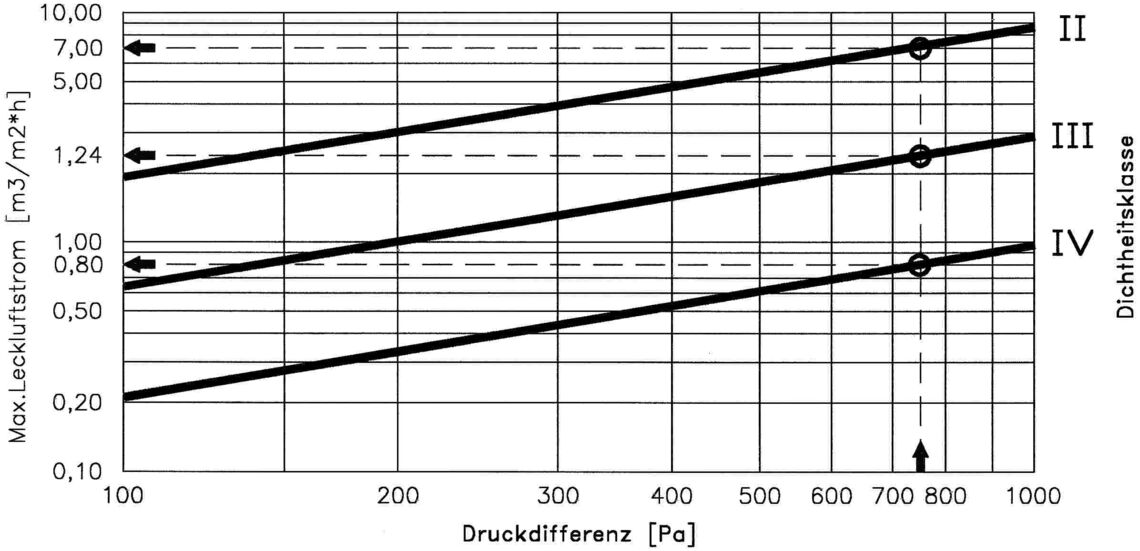

Anforderungen an die Dichtheit eines Luftleitungssystems

Um sicherzustellen, daß möglichst die erforderliche Gesamtluftmenge den Räumen zugute kommt sollen die Verluste, welche durch Undichtigkeiten innerhalb des Leitungssystems zwangsläufig vorhanden sind möglichst gering gehalten werden. Man unterscheidet dazu zwischen den Dichtheitsklassen I, II, III und IV.

Die geforderte Dichtheitsklasse wird in den Ausschreibungsunterlagen festgelegt. Wenn vom Ersteller der lufttechnischen Anlage über die Einhaltung der geforderten Grenzwerte ein Nachweis zu erbringen ist, wird ein von dem Prüfer benannter Leitungsabschnitt an beiden Enden luftdicht verschlossen, und mittels eines Prüfventilators auf den erforderlichen Prüfdruck gebracht. Die dazu laufend aufzubringende Luftmenge wird gemessen und durch die Oberfläche des Leitungsabschnittes dividiert. Das Ergebnis darf die geforderte maximale Leckluftrate nicht überschreiten,(DIN 24194). Die Dichtheitsklassen der Luftleitungssysteme mit den zugehörigen Grenzwerten sind bei einem Prüfdruck von 1000 Pa wie folgt:

| Dichtheitsklasse I | ohne Anforderungen |

| für z.B. Garagen, Werkhallen, Turn- und Sportstätten | |

| Dichtheitsklasse II | 8,64 m³ pro Stunde und 1m² Kanaloberfläche |

| für z. B. Versammlungsräume, Hörsäle, Laborzuluft, Normalbereich in Krankenhäusern | |

| Dichtheitsklasse III | 2,88 m³ pro Stunde und 1m² Kanaloberfläche |

| für z. B. Reinraumbereiche, Krankenhäuser (Raumklassen I und II) | |

| Dichtheitsklasse IV | 0,97 m³ pro Stunde und 1m² Kanaloberfläche |

| für z. B. Kernkraft-, Isotopen- und Strahlungsbereiche |

Für die Hersteller von Formteilen gelten die Dichtheitsklassen A, B und C.

Die Dichtheitsklassen der Formteile mit den zugehörigen Grenzwerten sind bei einem Prüfdruck von 1000 Pa wie folgt:

| Dichtheitsklasse A | 4,32 m³ pro Stunde und 1m² Formteiloberfläche |

| für Nennweiten 800 mm bis 2000 mm | |

| Dichtheitsklasse B | 1,44 m³ pro Stunde und 1m² Formteiloberfläche |

| für Nennweiten 71mm bis 2000 mm | |

| Dichtheitsklasse C | 0,36 m³ pro Stunde und 1m² Formteiloberfläche |

| für Nennweiten 71mm bis 710 mm |

Da man davon ausgehen kann, daß ein Wickelfalzrohr praktisch als dicht angesehen werden kann und lasergeschweißte Form- und Verbindungsteile ebenfalls dicht sind, bleibt als einziges Kriterium für die Dichtheit die Ausbildung der Verbindungsstellen. Eine mit einer zusätzlichen Dichtung versehene Verbindungsstelle hat zwar einen höheren Materialwert, welcher aber zum Beispiel beim Einsatz einer hochwertigen Dichtung durch die damit verbundene Einsparung bei der Montage in der Gesamtheit positiv zu bewerten ist.

Anforderung an die Inspektionsmöglichkeiten von Leitungssystemen

Bei Luftleitungssystemen besteht oft die Erfordernis, das Leitungssystem in regelmäßigen Zeitabständen auf Verschmutzung durch Ablagerungen zu kontrollieren und erforderlichenfalls zu reinigen. Dies trifft insbesondere bei Hygieneanlagen (Krankenanstalten, OP-Bereiche) zu. Die von der Industrie bisher zur Verfügung stehenden Revisisionsöffnungen tragen dem nur bedingt Rechnung. Eine weitaus bessere Lösung bieten Bauteile, welche sich komplett und einfach seitlich aus dem Leitungssystem entfernen und wieder einbauen lassen.

Durch diese Maßnahme ist die an dieser Stelle offene Leitung in beiden Richtungen zu überprüfen und falls erforderlich auch zu reinigen. Ohne größeren Aufwand lassen sich dazu Bauteile wie Formstücke, Drosselelemente, Volumenstromregler und dergleichen verwenden. Besonders bei Luftleitungen mit kleinen Querschnitten ist dies die einzig sinnvolle Möglichkeit für eine Reinigung.

Anforderungen an die Luftverteilung und Messung bei lufttechnischen Anlagen

Bei einer lufttechnischen Anlage muß bei der Inbetriebnahme außer den Regelparametern für die Temperatur und die relative Feuchte auch dem Gesamtvolumenstrom, sowie der Volumenstromverteilung in die verschiedenen Abschnitte (z.B. Räume) Beachtung geschenkt werden. Der Gesamtvolumenstrom wird durch Messung der Luftgeschwindigkeit in der Hauptleitung ermittelt. Entsprechend müssen auch die Teilvolumenströme im verzweigenden Leitungssystem festgestellt werden. Je nach Ausbildung des Geschwindigkeitsprofils muß für eine relativ genaue Messung eine Mittelung aus mehreren Einzelpunktmessungen erfolgen. Dabei ist zu beachten, daß der Leitungsquerschnitt in mehrere Anforderungen an die Luftverteilung und Messung bei lufttechnischen Anlagen 23 gleiche Einzelquerschnitte aufgeteilt wird. Der Meßpunkt liegt dabei im Flächenschwerpunkt des Einzelquerschnittes. Bei einem runden Rohr bestehen die Einzelquerschnitte aus einer entsprechenden Anzahl von Kreisringen gleichen Querschnittes. Bei einem achssymetrischen Strömungsprofil (gerade Anlaufstrecke von ca.10 x Rohrdurchmesser) genügt dabei jeweils 1 Meßpunkt je Querschnittsschwerpunktradius. Wenn kein achssymetrisches Strömungsprofil zu erwarten ist, wie zum Beispiel nach Umlenkungen oder Abzweigen muß die Messung in zwei um 90 Grad versetzten Ebenen und jeweils über den gesamten Querschnitt erfolgen. Die mittlere Geschwindigkeit ergibt sich aus der Summe der Einzelgeschwindigkeiten dividiert durch die Anzahl der Meßpunkte.

Bei einem achssymetrischen Profil ist auch eine Einzelpunktmessung möglich. Dabei wird die maximale Luftgeschwindigkeit im runden Rohr festgestellt und mit dem Faktor “0,816” multipliziert. Das Ergebnis ist die mittlere Geschwindigkeit in der Rohrleitung. Bei dieser Messung werden die unterschiedlichen turbulenten Strömungsprofilformen berücksichtigt. Ein Abgleich der Leitungswiderstände zum Erreichen der geforderten Volumenströme in den verschiedenen Abschnitten ist sehr zeitaufwendig und zudem sehr ungenügend. Jede Drosselung in einem Abzweig hat Rückwirkungen auf den Druckverlauf in den übrigen Bereichen. In der Regel ist daher ein mehrfaches Nachregulieren erforderlich. Erschwerend kommt noch hinzu, daß oft für eine exakte Messung die Voraussetzungen fehlen (geeignete Meßstelle).

Da üblicherweise die Drosselorgane im Deckenbereich (Zwischendecke) plaziert sind, müssen je nach Baufortschritt die bereits fertig abgehängten Deckenbereiche zur Einregulierung wieder geöffnet und nach deren Beendigung wieder geschlossen werden. Wenn diese Maßnahmen aus Kosten- oder Termingründen unterbleiben und die Luftverteilung über die Luftaus- und Lufteinlässe einreguliert wird, können abgesehen von der mangelhaften Zuordnung zusätzlich Geräuschprobleme auftreten. Man muß bedenken, daß die Einregulierungsarbeiten einen erheblichen Kostenfaktor für das Gesamtprojekt darstellen. So müssen Meßbohrungen hergestellt und nach Beendigung der Einregulierung wieder verschlossen werden. Außerdem müssen die erforderlichen Leitern oder Gerüste bereitgestellt und an die einzelnen Meß- und Drosselstellen gebracht werden. Die Einregulierung wird üblicherweise von zwei Personen durchgeführt, da Meßstelle und Drosselelement entfernt voneinander angeordnet sind. Da die Leitungen meist im Deckenbereich montiert sind, ist der Zugang oft erschwert. Der Anteil der nicht effektiven Arbeitszeit ist dabei zwangsläufig sehr hoch. Eine Möglichkeit die Luftverteilung mit einem wirtschaftlich vertretbaren Aufwand zu gewährleisten, besteht durch den Einsatz von mechanischen Volumenstromreglern anstelle von handbetätigten Drosselelementen. In dem nachstehend aufgeführten Beispiel ist der finanzielle Aufwand zur Einregulierung von 20 Stück handbetätigten Drosselklappen aufgeführt. Wenn bei nur 2 Durchgängen mit 2 Personen inklusive Nebenarbeiten (Meßbohrungen herstellen und wieder verschließen, Transport der Leitern und Meßgeräte) je Drosselstelle ein Zeitaufwand von jeweils nur 20 Minuten angenommen wird, ergibt dies einen Gesamtzeitaufwand von:

2 Pers. x 2 Durchg. x 20 Drosselst. x 20 Min./Drosselst. = 1600 Min. = 26,67 Std

Bei einem mittleren Stundenlohn von € 12,00 und einem Gemeinkostenaufschlag von 200 % ergibt dies einen anrechenbaren Stundensatz von € 36,00. Der finanzielle Aufwand für die Einregulierung beträgt demnach:

26,67 Std. x 36,00 €/Std. = € 960,12

Eine Gegenüberstellung der Materialkosten zwischen dem Einsatz von 20 Stück Drosselklappen mit einem Durchmesser von 160 mm gegenüber 20 Stück Volumenstromreglern mit gleichem Durchmesser ergibt folgendes:

| 20 Drosselklappen 160 mm | €/Stück 23,95 | €/gesamt | 479,00 |

| 20 Volumenstromregler 160 mm | €/Stück 80,75 | €/gesamt | 1615,00 |

| Differenz | €/gesamt | 1136,00 |

Aus dem angeführten Beispiel ist zu ersehen, daß abgesehen von der Exaktheit der Luftverteilung ein Einsatz von Volumenstromreglern wirtschaftlich vorteilhaft ist.

Einsatz von Volumenstromreglern in lufttechnischen Anlagen

Die Entwicklung von Volumenstromreglern hat es ermöglicht, die Luftverteilung innerhalb einer lufttechnischen Anlage ohne besondere Einregulierungen zu gewährleisten. Bei dem heutigen Stand der Technik unterscheidet man zwischen:

Mechanischen Volumenstromreglern ohne Hilfsenergie

und

Volumenstromreglern mit Hilfsenergie (elektrisch oder pneumatisch)

Bei dem mechanischen Volumenstromregler ohne Hilfsenergie erfolgt die druckunabhängige Konstanthaltung des auf dem Prüfstand eingestellten Volumenstromes aufgrund seines mechanischen Aufbaues.

Beim Volumenstromregler mit Hilfsenergie handelt es sich um einen Regelkreis, bei dem die Luftgeschwindigkeit durch eine geeignete Meßeinrichtung (Meßdüse, Meßkreuz u. dergl.) erfaßt wird und ein motorisch betätigtes Drosselelement derart verstellt wird, daß sich der gewünschte Volumenstrom einstellt.

Der mechanische Volumenstromregler ist aufgrund seines einfachen Aufbaues immer das kostengünstigste Bauteil. Selbst Anlagen mit lastabhängigem Volumenstrom lassen sich mit mechanischen Volumenstromreglern realisieren. Dabei erfolgt eine Sollwertverstellung zwischen zwei Grenzwerten durch einen aufgebauten Stellantrieb (elektrisch oder pneumatisch). Die Verstellung kann dabei entweder stufenlos oder als Umschaltung zwischen den Grenzwerten erfolgen. Abgesehen von der exakten Luftverteilung, wird bei Anlagen, bei denen mit Filterwiderstands-Unterschieden zu rechnen ist (OP-Säle u. dergl.) der Volumenstrom konstant gehalten. Der Volumenstromregler berücksichtigt den sich ändernden Filterwiderstand. Da sich die Filterwiderstandsänderung lediglich bei der Zuluft auswirkt, ändert sich bei deren Nichtberücksichtigung die Luftbilanz zwischen Zuund Abluft des versorgten Raumes (Über- /Unterdruck).

Ist dabei der Volumenstromregler mit einer motorischen Sollwertumschaltung versehen, können die Anlagenteile mit zwei unterschiedlichen Volumenströmen betrieben werden. (z.B. OP-Räume im Bereitschafts- und Nutzbetrieb). In lufttechnischen Anlagen, bei welchen Teilbereiche bei Nichtnutzung von der Luftversorgung abgesperrt werden können (z.B. Ladengeschäfte mit zentraler Luftversorgung) bleiben die Volumenströme unabhängig von Druckrückwirkungen durch abgesperrte Teilbereiche konstant. Dadurch können bei kaloriemetrischer Abrechnung der Betriebskosten in Zeiten geringer Kundenfrequenz durch den Betreiber (Pächter) Einsparungen erreicht werden. Der Volumenstromregler mit Hilfsenergie ist aufgrund der erforderlichen Regelkomponenten die aufwendigere Komponente. Bei umfangreicheren lufttechnischen Anlagen ist deren Einsatz gerechtfertigt, wenn sie in ein Gebäuedeautomatisierungssystem eingebunden sind. Dabei läßt sich Energie einsparen, wenn über Raumnutzungszustände die einzelnen Volumenstromregler-Sollwerte beeinflußt werden. Die Hersteller bieten beide Ausführungen (Volumenstromregler ohne und mit Hilfsenergie) sowohl in runder als auch in rechteckiger Form an.

Anforderungen an Industrieanlagen

Bei Industrieanlagen weichen die Kriterien von denen der Raumlufttechnischen Anlagen ab. Die Beachtung der akustischen Auswirkungen kann in der Regel entfallen, da die Geräusche der Bearbeitungsmaschinen dominierend sind. Bei Absaugeanlagen wie zum Beispiel für die Bearbeitungsmaschinen eines Holzbearbeitungsbetriebes werden in der Regel von den Herstellern der Maschinen Absaugeanschlüsse angebracht und auch Angaben über die erforderlichen Volumenströme gemacht. Der Gesamtvolumenstrom ergibt sich aus der Summe der Einzelvolumenströme.

Die Luftgeschwindigkeiten sind dabei höher als bei Raumluftanlagen. Diese können um Ablagerungen zu vermeiden bis ca. 20 m/s betragen. Auf die Form- und Verbindungsteile ist wegen der Ablagerungsgefahr besondere Sorgfalt zu legen. So sind zum Beispiel T-Abzweigstücke mit schrägem Abzweiganschluß und Bögen mit relativ großem Umlenkradius zu verwenden. Zum Abscheiden des Absaugegutes (z. B. Späne) können Zyklone mit nachgeschaltetem Gewebefilter eingesetzt werden. Wenn die abgesaugte Luft ins Freie gefördert wird, muß der entsprechende Volumenstrom um ein Nachströmen über Türen und Fenster zu vermeiden durch Außenluft ersetzt werden. Mit entsprechender Filterung und wenn sonst keine Beeinträchtigung der Luftqualität vorliegt, kann die abgesaugte Luft wieder dem Raum zugeführt werden.

Berechnungsbeispiele

Berechnungsbeispiele für eine Be- und Entlüftungsanlage

Volumenstrom = Außenluftrate

| Anzahl der sich in den zu versorgenden Räumen aufhaltenden Personen | = 77 Personen |

| Außenluftrate pro Person und Stunde (siehe Tabelle - Großraumbüro) | = 50 m3/h |

| Rauminhalt der versorgten Räume | = 1100 m3 |

\[Volumenstrom = 77 Personen × 50 = 3850 ({m^3 \over h}) \]

\[Luftwechsel = ({3850 \over 1100}) = 3,5 fach pro Stunde \]

Wärmetauscher

| minimale Außentemperatur | = -12°C |

| Zulufttemperatur | = 20°C |

| Temperaturdifferenz | = 32 K |

| Spezifische Wärmekapazität c-p | = 1,00 kJ/(kg x K) bzw. = 0,24 kcal/(kg x K) |

\[ Wärmeleistung (kW) = { Volumenstrom × Dichte × Temp. Diff. × c - p \over 3600} \]

\[ Wärmeleistung (kW) = { 3850 × 1,20 × 32 × 1,00 \over 3600} = 41,07 (kW) \]

bzw.

\[Wärmeleistung({kcal \over h}) = Volumenstrom × Dichte × Temp. Diff. × c -p \]

\[Wärmeleistung = 3850 × 1,20 × 32 × 0,24 = 35482 ({kcal \over h}) \]

\[ { 35482({kcal \over h}) \over 860 ({kcal \over kWh}) } = 41,26 (kW)\]

Die Wärmeleistung des Lufterhitzers beträgt:

41,07 kW

bzw.

35482 kcal/h

Berechnungsbeispiel für eine Luftheizungsanlage

Außenluftrate

| Anzahl der sich in den zu versorgenden Räumen aufhaltenden Personen | = 77 Personen |

| Außenluftrate pro Person und Stunde (siehe Tabelle - Großraumbüro) | = 50 m³/h |

| Rauminhalt der versorgten Räume | = 1100 m³ |

\[ Außenluftrate = 77 Personen × 50 = 3850 ({m^3 \over h}) \]

Wärmetauscher (Heizen)

| minimale Außentemperatur | = -12°C |

| Raumtemperatur | = 20°C |

| Temperaturdifferenz | = 32 K |

| Spezifische Wärmekapazität c-p | = 1,00 kJ/(kg x K) bzw. = 0,24 kcal/(kg x K) |

\[Lüftungswärme (kW) = {Volumenstrom × Dichte × Temp. Diff. × c - p \over 3600} \]

\[Lüftungswärme (kW) = {3850 × 1,20 × 32 × 1,00 \over 3600} = 41,07 (kW) \]

bwz.

\[Lüftungswärme ({kcal \over h}) = {Volumenstrom × Dichte × Temp. Diff. × c - p} \]

\[Lüftungswärme = 3850 × 1,20 × 32 × 0,24 = 35482 ({kcal \over h}) \]

\[ {35482 ({kcal \over h}) \over 860 ({kcal \over kWh})} = 41,26 (kW) \]

| Raumtemperatur | = 20°C |

| Maximale Zulufttemperatur | = 45°C |

| Temperaturdifferenz | = 25 K |

| Transmissionswärme | = 18 kW (Vorgabe aus Wärmebedarfsberechnung) |

\[ Wärmeleistung (kW)= Lüftungswärme + Transmissionswärme \]

\[Wärmeleistung = 41,07 + 18,00 = 59,07 (kW) \]

Die Wärmeleistung des Lufterhitzers beträgt:

59,07 kW bzw. 50800 kcal/h

Volumenstrom

\[Volumenstrom \ ({m^3 \over h}) = {Wärmeleistung × 3600 \over Dichte × Temp. \ Diff. × c - p} \]

\[ Volumenstrom = { 59,07 × 3600 \over 1,2 × 25 × 1,00} = 7088 \ ({m^3 \over h})\]

\[ Luftwechsel (fach\: pro\: Stunde) = {Volumenstrom \over Rauminhalt} \]

\[ Luftwechsel = { 7088 \over 1100 } = 6,44 \ fach\ pro\ Stunde \]

Berechnungsbeispiel für eine Teilklimaanlage

Außenluftrate

| Anzahl der sich in den zu versorgenden Räumen aufhaltenden Personen | = 77 Personen |

| Außenluftrate pro Person und Stunde (siehe Tabelle - Großraumbüro) | = 50 m³/h |

| Rauminhalt der versorgten Räume | = 1100 m³ |

\[ Volumenstrom = 77 Personen × 50 = 3850 \ ({m^3 \over h}) \]

Wärmetauscher (Heizen)

| minimale Außentemperatur | = -12°C | |

| Raumtemperatur | = 20°C | |

| Temperaturdifferenz | = 32 K | |

| Spezifische Wärmekapazität c-p | = 1,00 kJ/(kg × K) bzw. = 0,24 kcal/(kg × K) |

\[Lüftungswärme (kW) = {Volumenstrom × Dichte × Temp. Diff. × c - p \over 3600} \]

\[Lüftungswärme (kW) = {3850 × 1,20 × 32 × 1,00 \over 3600} = 41,07 (kW) \]

bwz.

\[Lüftungswärme ({kcal \over h}) = {Volumenstrom × Dichte × Temp. Diff. × c - p} \]

\[Lüftungswärme = 3850 × 1,20 × 32 × 0,24 = 35482 ({kcal \over h}) \]

\[ {35482 ({kcal \over h}) \over 860 ({kcal \over kWh})} = 41,26 (kW) \]

| Raumtemperatur | = 20°C |

| Maximale Zulufttemperatur | = 45°C |

| Temperaturdifferenz | = 25 K |

| Transmissionswärme | = 18 kW (Vorgabe aus Wärmebedarfsberechung) |

\[Wärmeleistung \ (kW) = Lüftungswärme + Transmissionswärme\]

\[Wärmeleistung = 41,07 + 18,00 = 59,07 \ (kW) \]

Die Wärmeleistung des Lufterhitzers beträgt: 59,07 kW bzw. 50800 kcal/h

Volumenstrom (Heizen)

\[Volumenstrom \ ({m^3 \over h}) = {Wärmeleistung × 3600 \over Dichte × Temp. \ Diff. × c - p} \]

\[ Volumenstrom = { 59,07 × 3600 \over 1,2 × 25 × 1,00} = 7088 \ ({m^3 \over h})\]

\[ Luftwechsel \ (fach\: pro\: Stunde) = {Volumenstrom \over Rauminhalt} \]

\[ Luftwechsel = { 7088 \over 1100 } = 6,44 \ fach\ pro\ Stunde \]

Wärmetauscher (Kühlen)

| Luftzustand Kühlereintritt | = 29°C | 45%rF | 57 kJ/kg | bzw. 13,68 kcal/kg |

| Luftzustand Kühleraustritt | = 18°C | 80%rF | 45 kJ/kg | bzw. 10,80 kcal/kg |

| Enthalpiedifferenz | 12 kJ/kg | bzw. 2,88 kcal/kg | ||

| Kühllast | = 35 kW bzw. 30100 kcal/h |

Die Kühllast beinhaltet die Temperaturdifferenz, die Strahlungsenergie, die Beleutungswärme, die technische Ausrüstung, sowie die durch Personen abgegebene Wärmemenge.

\[Volumenstrom \ ({m^3 \over h}) = {Wärmeleistung × 3600 \over Dichte × Enthalp. \ Diff.} \]

\[ Volumenstrom = { 35,00 × 3600 \over 1,2 × 12} = 8750 \ ({m^3 \over h})\]

bzw.

\[Volumenstrom \ ({m^3 \over h}) = {Wärmeleistung × 3600 \over Dichte × Enthalp. \ Diff.} \]

\[ Volumenstrom = { 30100 \over 1,2 × 2,88} = 8709 \ ({m^3 \over h})\]

\[ Luftwechsel \ (fach\: pro\: Stunde) = {Volumenstrom \over Rauminhalt} \]

\[ Luftwechsel = { 8750 \over 1100 } = 7,92 \ (fach\ pro\ Stunde) \]

Bei unterschiedlichen Volumenstromergebnissen kommt der größere Volumenstrom zur Anwendung.

Berechnungsbeispiel für eine Klimanlage

| Hilfsmittel: | h-x Diagramm | |

| Gegeben: | Außenluftrate | 3850 m3/h |

| Rauminhalt | 1100 m3 | |

| Luftwechsel | 7 fach | |

| Transmissionswärme | 22 kW (Vorgabe aus Wärmebedarfsberechnung) | |

| Kühllast | 32 kW |

\[Volumenstrom({m^3 \over h}) = Rauminhalt × Luftwechsel \]

\[Volumenstrom = 1100 × 7 = 7700 \ ({m^3 \over h}) \]

\[Umluftanteil({m^3 \over h}) = Volumenstrom - Außenluftrate \]

\[Umluftanteil = 7700 - 3850 = ({m^3 \over h}) \]

Luftzustände in der Heizperiode:

| min. Außenluft | -12,0 °C | 87 %rF | -9,0 kJ/kg | 1,0 g/kg |

| Raumluft | 20,0 °C | 50 %rF | 37,5 kJ/kg | 7,8 g/kg |

| Mischluft | 3,8 °C | 87 %rF | 14,5 kJ/kg | 4,4 g/kg |

| Taupunkt | 13,0 °C | 85 %rF | 32,5 kJ/kg | 7,8 g/kg |

| nach Vorwärmer | 21,3 °C | 29 %rF | 32,5 kJ/kg | 4,4 g/kg |

Temperaturdifferenz der Transmissionswärme

\[Temp. \ Diff. \ Trans.(K) = {Transmissionw. × \ 3600 \over Volumenstrom × Dichte × c - p} \]

\[Temp. \ Diff. \ Trans. = {22 × 3600 \over 7700 × 1,20 × 1,00 } = 8,57 \ (K) \]

\[Zulufttemperatur (°C) = Raumtemperatur + Temperaturdifferenz \]

\[Zulufttemperatur = 20 + 8,57 = 28,57 (°C) \]

\[Temp. Diff. Vorw. (K) = Temp. nach Vorw. - Mischlufttemp. \]

\[Temp. Diff. Vorw. = 21,3 - 3,8 = 17,5 (K) \]

\[Wärmeleistung Vorw. \ (kW)= {Volumenstrom × Dichte × Temp. \ Diff. × c - p \over 3600} \]

\[Wärmeleistung \ Vorw. = {7700 × 1,20 × 17,5 × 1,00 \over 3600 } = 44,92 \ (kW) \]

Die Wärmeleistung des Vorwärmers beträgt: 44,92 kW

\[Temp.\ Diff.\ Nachw.\ (K) = Zulufttemp. - Taupunkttemp. \]

\[Temp.\ Diff.\ Nachw. = 28,6 - 13,0 = 15,6\ (K) \]

\[Wärmeleistung\ Nachw.\ (kW) = {Volumenstrom × Dichte × Temp. \ Diff. × c - p \over 3600} \]

\[Wärmeleistung\ Nachw. = { 7700 × 1,20 × 15,6 × 1,00 \over 3600} = 40,04\ (kW) \]

Die Wärmeleistung des Nachwärmers beträgt: 40,04 kW

\[absolute\ Feuchtediff.({g \over kg}) = Taupunktfeuchte - Mischluftfeuchte \]

\[absolute Feuchtediff. = 7,8 - 4,4 = 3,4({g \over kg}) \]

\[Luftwäscherleistung ({l \over h}) = {Volumenstrom × Dichte × abs.\ Feuchtediff. \over 1000} \]

\[Luftwäscherleistung = {7700 × 1,20 × 3,4 \over 1000} = 31,42\ ({l \over h}) \]

| Luftzustände in der Kühlperiode: | ||||

| max. Außenluft | 32,0 °C | 40 %rF | 60,0 kJ/kg | 11,8 g/kg |

| Raumluft | 26,0 °C | 50 %rF | 52,5 kJ/kg | 10,5 g/kg |

| Mischluft | 29,0 °C | 45 %rF | 56,3 kJ/kg | 11,2 g/kg |

| Zuluft | 17,5 °C | 85 %rF | 44,0 kJ/kg | 10,5 g/kg |

\[Enthalpiediff.\ Kühler ({kJ \over kg}) = Mischluftenthalpie - Zuluftenthalpie \]

\[Enthalpiediff.\ Kühler = 56,3 - 44,0 = 12,3 ({kJ \over kg}) \]

\[Kühlerleistung\ (kW) = {Volumenstrom × Dichte × Enthalpiediff. \over 3600 } \]

\[Kühlerleistung = {7700 × 1,20 × 12,3 \over 3600} = 31,57\ (kW) \]

Die Leistung des Kühlers beträgt: 31,57 kW

Berechnungsbeispiel für eine Küchen- Be- und Entlüftungsanlage

| Gegeben: | Rauminhalt (L x B x H) | 8,50 m x 12,00 m x 3,50 m = 357,00 m3 |

| Luftwechsel | 30-fach | |

| Min. Außentemperatur | -12°C | |

| Max. Außentemperatur | 32°C | |

| Zulufttemperatur | 20°C | |

| Temperaturdifferenz | 32 K |

\[Volumenstrom\ ({m^3 \over h}) = Rauminhalt × Luftwechsel \]

\[Volumenstrom = 357,00 × 30 = 10710({m^3 \over h}) \]

\[Wärmeleistung\ (kW) = {Volumenstrom × Dichte × Temp.\ Diff. × c - p \over 3600} \]

\[Wärmeleistung = { 10710 × 1,20 × 32 × 1,00 \over 3600} = 114,2\ (kW) \]

| Summenleistung der installierten Küchengeräte | 20,0 kW |

| Gleichzeitigkeitsfaktor | 0,8 |

| mittlere abzuführende Leistung | 600 W/kW |

\[anrechenbare\ Leistung\ (kW) = { Summenleistung × Gl.\ Faktor × abzuf.\ Leistung \over 1000} \]

\[anrechenbare\ Leistung = { 20,0 × 0,8 × 600 \over 1000 } = 9,6\ (kW) \]

\[Temperaturdifferenz\ (K) = { anrechenb.\ Leitung × 3600 \over Volumenstrom × Dichte × c-p} \]

\[Temperaturdifferenz = { 9,6 × 3600 \over 10710 × 1,20 × 1,00} = 2,69\ (K) \]

\[Raumtemperatur - Heizperiode\ (°C) = Zulufttemperatur + Temp.\ Differenz \]

\[Raumtemperatur - Heizperiode\ (°C) = 20,0 + 2,70 = 22,7 (°C) \]

\[Raumtemperatur - Kühlperiode\ (°C) = Zulufttemperatur + Temp.\ Differenz \]

\[Raumtemperatur - Kühlperiode\ (°C) = 32,0 + 2,70 = 34,7 (°C) \]

Um eine Geruchsausbreitung in Gasträume zu vermeiden ist der Zuluftvolumenstrom geringer als der Abluftvolumenstrom zu halten. Zur Energieeinsparung ist es vorteilhaft die Anlage mit 2 Betriebsstufen (polumschaltbar) zu betreiben, da während der Vorbereitungszeit die thermische Belastung relatv gering ist. Wegen des hohen Wärmeanfalls bei Küchen ist es aus wirtschaftlichen Gründen vorteilhaft, durch eine Wärmerückgewinnungseinrichtung einen Teil der erforderlichen Heizenergie zur Außenlufterwärmung aus der Abluftwärme zu bestreiten. Ein rekuperativer Wärmetauscher zur Wärmerückgewinnung scheidet wegen der Geruchsübertragung aus. Bei den Abluftleitungen ist besondere Sorgfalt auf Dichtheit und evtl. Reinigungsmöglichkeit zu legen, da eine Kondensation der Wrasen nicht ganz verhindert werden kann.

Auswahldiagramme

Schnellbestimmung von Durchm., Widerstandsbeiwert, Einzelwiderstand

Schnellbestimmung von Durchmesser, Widerstandsbeiwert (Zeta) und Einzelwiderstand: Zur schnellen und einfachen Bestimmung des Druckverlustes eines Leitungssystems kann man mit einer üblichen Luftgeschwindigkeit von ca. 6 m/s rechnen. Mit dem “Rohrreibungsdiagramm Wickelfalzrohr” und dem “Rohrreibungsdiagramm Flexrohr” kann dabei aus dem vorgegebenen Volumenstrom (m³/h) und der gewählten Luftgeschwindigkeit (m/s) der dazu erforderliche Rohrund Bauteildurchmesser (mm) ermittelt werden. Gleichzeitig läßt sich sowohl der zugehörende “Widerstandsbeiwert pro Meter” (-/m), der “Widerstand pro Meter” (Pa/m) als auch der “Dynamische Druck” (Pa) abgelesen werden. Aus der “Tabellenaufstellung Formstücke” können für die gängigen Bauteile unter der Annahme, daß in den betrachteten Anschlußquerschnitten eine Luftgeschwindigkeit von ca. 6 m/s vorliegt der zugehörige “Widerstandsbeiwerte” (-) als auch der “Widerstand” (Pa) entnommen werden. Als Kompromiß ist dabei bei den Verteiler-Bauteilen die für den Widerstand ungünstigste Kombination angenommen worden. Mit dem “Diagramm Dynamischer Druck D1” kann für eine vorgegebene Luftgeschwindigkeit der “Dynamische Druck” (Pa) abgelesen werden. Die eigentliche Berechnung erfolgt gemäß den Anleitungen aus der Beschreibung über die Berechnung des Druckverlustes.

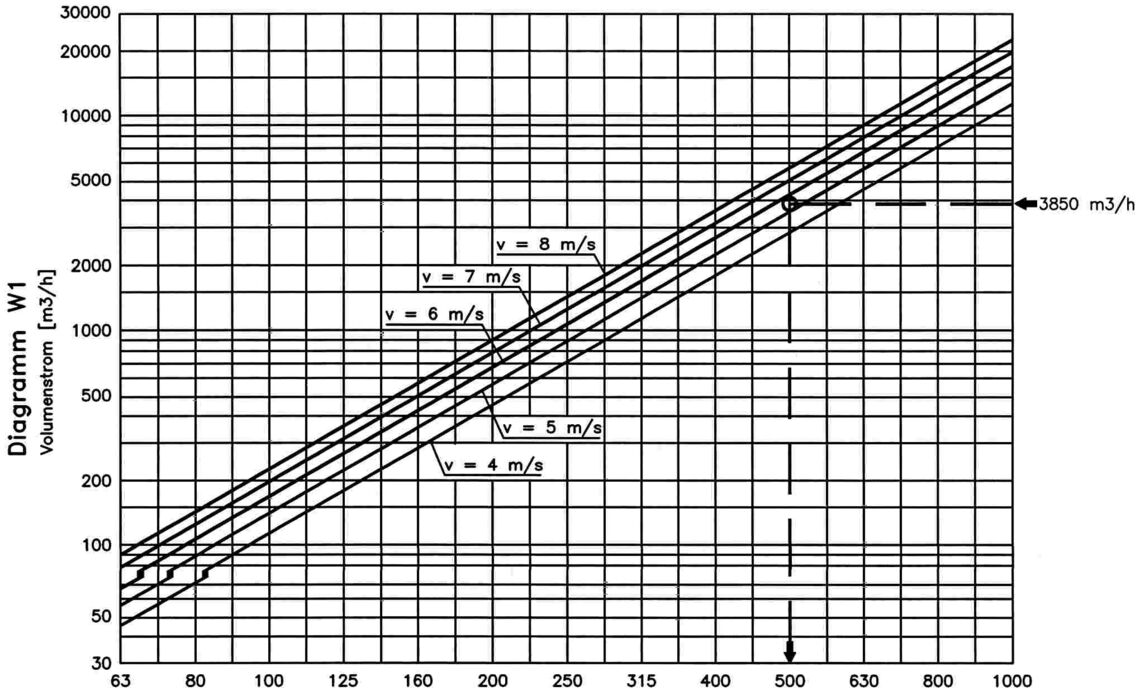

Rohrreibungsdiagramm Wickelfalzrohr

| Beispiel: | Gegeben: | Volumenstrom | 3850 m3/h |

| Gefunden: | Rohrdurchmesser 500 mm | (Diagramm W1) | |

| Luftgeschwindigkeit 5,5 m/s | (Diagramm W3) | ||

| Widerstandsbeiwert 0,028/m | (Diagramm W2) | ||

| Widerstand 0,6 Pa/m | (Diagramm W3) | ||

| Dynamischer Druck 18,2 Pa | (Diagramm W4) |

Beispielbeschreibung für “Rohrreibungsdiagramm Wickelfalzrohre”

Mit dem im Beispiel vorgegebenen Volumenstrom von 3850 m3/h wird im Diagramm “W1” der Rohrdurchmesser mit 500 mm gefunden, der in der Nähe des Luftgeschwindigkeitsparameters von 6 m/s liegt. Die zugehörende Luftgeschwindigkeit wird im Dagramm “W3” mit 5,5 m/s ermittelt. Im Diagramm “W2” wird im Schnittpunkt des Luftgeschwindigkeitsparameters mit dem ermittelten Rohrdurchmesser der Widerstandsbeiwert mit 0,028/m abgelesen. Im Diagramm “W3” kann im Schnittpunkt des Luftgeschwindigkeitsparameters mit dem ermittelten Rohrdurchmesser der Widerstand/Meter mit 0,6 Pa/m abgelesen werden. Im Diagramm “W4” kann der zur Luftgeschwindigkeit zugehörende dynamische Druck mit 18,2 Pa ermittelt werden. Zwischenwerte zu den Luftgeschwindigkeiten sind durch interpolieren zu bestimmen.

Rohrreibungsdiagramm Flexrohr

| Beispiel: | Gegeben: | Volumenstrom | 650 m3/h |

| Gefunden: | Rohrdurchmesser 200 mm | (Diagramm F1) | |

| Luftgeschwindigkeit 5,7 m/s | (Diagramm F3) | ||

| Widerstandsbeiwert 0,22/m | (Diagramm F2) | ||

| Widerstand 4,3 Pa/m | (Diagramm F3) | ||

| Dynamischer Druck 19,8 Pa | (Diagramm F4) |

Beispielbeschreibung für "Rohrreibungsdiagramm Flexrohre"

Mit dem im Beispiel vorgegebenen Volumenstrom von 650 m3/h wird im Diagramm “F1” der Rohrdurchmesser mit 200 mm gefunden, der in der Nähe des Luftgeschwindigkeitsparameters von 6 m/s liegt. Die zugehörende Luftgeschwindigkeit wird im Dagramm “W3” mit 5,7 m/s ermittelt. Im Diagramm “F2” wird im Schnittpunkt des Luftgeschwindigkeitsparameters mit dem ermittelten Rohrdurchmesser der Widerstandsbeiwert mit 0,22/m abgelesen. Im Diagramm “F3” kann im Schnittpunkt des Luftgeschwindigkeitsparameters mit dem ermittelten Rohrdurchmesser der Widerstand/Meter mit 4,3 Pa/m abgelesen werden. Im Diagramm “F4” kann der zur Luftgeschwindigkeit zugehörende dynamische Druck mit 19,8 Pa ermittelt werden. Zwischenwerte zu den Luftgeschwindigkeiten sind durch interpolieren zu bestimmen.

Diagramm Bogen B1

| Beispiel: | Gegeben: | Bogen 75°, R = 2 x D |

| Gefunden: | Widerstandsbeiwert 0,21 |

Beispielbeschreibung des Diagramms “Bogen B1”

Aus einem vorgegebenen Bogen mit einem Umlenkwinkel von 75° wird im Schnittpunkt mit dem Parameter für den vorgegebenen Radius von R=2*D auf der vertikalen Achse ein Widerstandsbeiwert von 0,21 abgelesen.

Diagramm Verteiler V1

Beispielbeschreibung des Diagramms “Verteiler V1”

Mit einem vorgegebenen Durchmesser “D0” von 315 mm auf der unteren horizontalen Skala wird im Schnittpunkt mit dem Parameter des Durchmessers “D1, D2 ” von 250 mm auf der vertikalen Achse ein Widerstandsbeiwert von 0,80 abgelesen.

Diagramm Verteiler V2

Beispielbeschreibung des Diagramms “Verteiler V2”

Mit einem vorgegebenen Durchmesser “D0” von 250 mm auf der unteren horizontalen Skala wird im Schnittpunkt mit dem Parameter des Durchmessers “D1, D2” von 224 mm auf der vertikalen Achse ein Widerstandsbeiwert von 0,53 abgelesen.

Diagramm T-Abzweig T1

Beispielbeschreibung des Diagramms “T-Abzweig T1”

Mit einem vorgegebenen Durchmesser “D0, D1” von 250 mm auf der unteren horizontalen Achse wird im Schnittpunkt mit dem Parameter des Durchmessers “D2” von 200 mm der oberen horizontalen Achse auf der vertikalen Achse ein Widerstandsbeiwert von 0,16 abgelesen.

Diagramm T-Abzweig T2

Beispielbeschreibung des Diagramms “T-Abzweig T2”

Mit einem vorgegebenen Durchmesser “D0” von 355 mm auf der unteren horizontalen Achse wird im Schnittpunkt mit dem Parameter des Durchmessers “D2” von 280 mm der oberen horizontalen Achse auf der vertikalen Achse ein Widerstandsbeiwert von 1,15 abgelesen.

Diagramm Erweiterung E1

| Beispiel: | Gegeben: | Eintrittsdurchmesser (D1) | 200 mm |

| Austrittsdurchmesser (D2) | 280 mm | ||

| Gefunden: | Widerstandsbeiwert (Zeta) | 0,47 |

Beispielbeschreibung des Diagramms “Erweiterung E1”

Mit einem vorgegebenen Durchmesser “D1” von 200 mm auf der unteren horizontalen Skala wird über den zugehörigen Parameter bis zum Schnittpunkt mit dem Durchmesser “D2” von 280 mm auf der oberen horizontalen Skala gefolgt. Auf der vertikalen Achse kann dabei der Widerstandsbeiwert von 0,47 abgelesen werden.

Diagramm dynamischer Druck D1

| Beispiel: | Gegeben: | Luftgeschwindigkeit 6,5 m/s |

| Gefunden: | Dynamischer Druck 25,4 Pa |

Beispielbeschreibung des Diagramms “Dynamischer Druck D1”

Aus einer vorgegebenen Luftgeschwindigkeit von 6,5 m/s auf der horizontalen Achse wird im Schnittpunkt mit dem Parameter auf der vertikalen Achse der zugehörige dynamische Druck von 25,4 Pa abgelesen.

Diagramm Dichtheitsklassen für Leitungen

| Beispiel: Gegeben: | Druckdifferenz 750 (Pa) | |||

| Gefunden: | Max. Leckluftstrom Klasse II | = 7,00 m3/(m2 x h) | ||

| Max. Leckluftstrom Klasse III | = 1,24 m3/(m2 x h) | |||

| Max. Leckluftstrom Klasse IV | = 0,80 m3/(m2 x h) |

Beispielbeschreibung für “Diagramm Dichtheitsklassen”

Mit der im Beispiel vorgegebenen Druckdifferenz von 750 Pa wird an den Schnittpunkten mit den

Parametern der maximale Leckluftstrom der drei Dichtheitsklassen mit

| Klasse II | = 7,00 | m3/(m2 x h) |

| Klasse III | = 1,24 | m3/(m2 x h) |

| Klasse IV | = 0,80 | m3/(m2 x h) |

gefunden.

Zur Ermittlung des für den zu prüfenden Leitungsabschnitt gültigen maximalen Leckluftstrom sind die gefundenen Werte mit der zugehörigen Leitungsoberfläche zu multiplizieren.

| Beispiel: | Leitungsdurchmesser | 355 mm |

| Leitungslänge | 28,0 m | |

| Leitungsoberfläche | 31,2 m2 | |

| Maximaler Leckluftstrom für Klasse II = | 218,6 m3/h | |

| Maximaler Leckluftstrom für Klasse III = | 38,7 m3/h | |

| Maximaler Leckluftstrom für Klasse IV = | 25,0 m3/h |

Bezogen auf das Beispiel, und unter Berücksichtigung einer Luftgeschwindigkeit von 6 m/s ergeben sich folgende prozentuale maximale Leckluftströme:

| Volumenstrom = 2138 m3/h | |

| Maximaler Leckluftstrom für Klasse II | = 10,22 % |

| Maximaler Leckluftstrom für Klasse III | = 1,81 % |

| Maximaler Leckluftstrom für Klasse IV | = 1,17 % |

Druck und Strömung

Widerstandsbeiwert (Zeta)

Der Widerstandsbeiwert (Zeta) ist eine dimensionslose Größe, welche auf die Strömungsverluste eines Bauteils bezogen ist. Mit dem dynamischen Druck der Strömung multipliziert ergibt sich die Druckdifferenz bzw. der Widerstand des Bauteils.

| Beispiel: | Bogen 90° Zeta = 0,4 v = 6 m/s Pdyn = 21,6 Pa |

| Druckdifferenz = 0,4 x 21,6 = 8,64 Pa bzw. 0,864 mm WS |

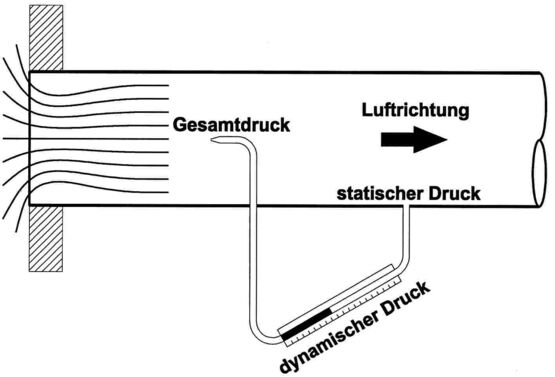

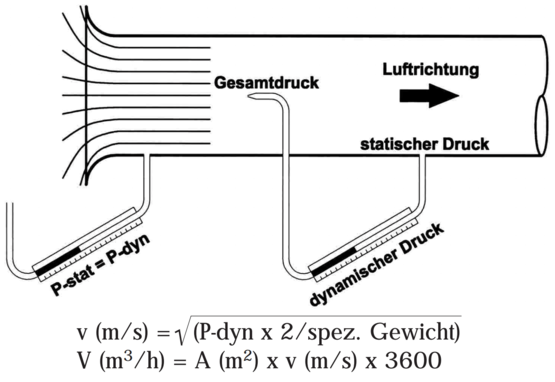

Druckverhältnisse in der Rohrleitung

Im nachfolgenden Bild sind die Zusammenhänge von Gesamtdruck, statischem Druck und dynamischem Druck dargestellt. Üblicherweise erfolgt eine Messung nicht durch zwei getrennte Messöffnungen, sondern mit einem Staurohr, bei welchem beide Anschlüsse zusammengefaßt sind. (Prandtl- oder Pitot-Staurohr) Wenn kein Mikromanometer mit zwei Messanschlüssen zur Verfügung steht, kann auch die Differenz zwischen zwei Einzelmessungen mathematisch gebildet werden. Der dynamische Druck ist unabhängig vom statischen Druckzustand (Über-Unterdruck) immer positiv.

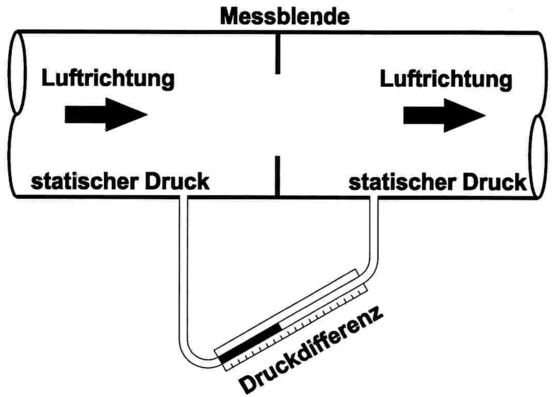

Druckdifferenzen an Einbauten

Im nachfolgenden Bild ist dargestellt, wie die Druckdifferenz eines in ein Luftleitungssystem integrierten Bauteils ermittelt wird. Wenn die Messung mittels eines Staurohres erfolgt, wird die Differenz zwischen zwei Einzelmessungen des statischen Druckes gebildet. Dabei wird jeweils nur der Messanschluß für den statischen Druck verwendet. Wenn kein Mikromanometer mit zwei Messanschlüssen zur Verfügung steht, kann auch die Differenz zwischen zwei Einzelmessungen mathematisch gebildet werden.

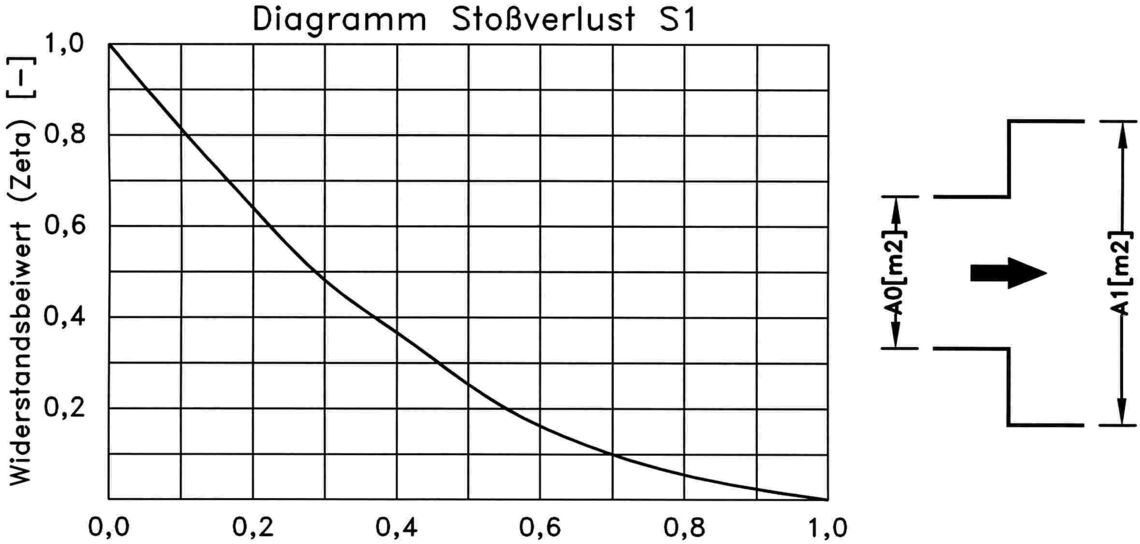

Stoßverlust

Im nachfolgenden Bild ist der sogenannte Stoßverlust dargestellt. Dieser wird wirksam, wenn die Strömung aus einem Leitungssystem abrupt in einen größeren Querschnitt eintritt. Der Zeta-Wert ist abhängig von dem Querschnittsverhältnis zwischen dem kleineren und dem größeren Querschnitt. Ab einem Verhältnis von 0,03 ist der Zeta-Wert 1,0.

Diagramm Stoßverlust S1

Einströmverluste 1

Im nachfolgenden Bild ist der Einströmzustand der Luft in ein frei in einen größeren Raum hineinragende Rohrleitung dargestellt. Durch die allseitige Anströmung (Kugelform) bildet sich im Anfangsbereich der Rohrleitung eine sehr stark ausgebildete Kontraktion (Einschnürung). Durch die kontraktionsbedingte Übergeschwindigkeit entsteht eine Druckdifferenz etwa in der Größe des dynamischen Druckes. Sinngemäß gilt das gleiche für rechteckige Kanalleitungen.

Einströmverlust durch Kontraktion

Zeta (-) = ca. 1,00

Einströmverlust = Zeta x P-dyn

Einströmverluste 2

Im nachfolgenden Bild ist der Einströmzustand der Luft in eine an eine Wand bündig angeschlossene Rohrleitung dargestellt. Durch die allseitige Anströmung (Halbkugelform) bildet sich im Anfangsbereich der Rohrleitung eine stark ausgebildete Kontraktion (Einschnürung). Durch die kontraktionsbedingte Übergeschwindigkeit entsteht eine Druckdifferenz etwa in der Größe des halben dynamischen Druckes. Sinngemäß gilt das gleiche für rechteckige Kanalleitungen.

Einströmverlust durch Kontraktion

Zeta (-) = ca. 0,45

Einströmverlust = Zeta x P-dyn

Einströmverluste 3

Im nachfolgenden Bild ist der Einströmzustand der Luft in eine mit einem verrundeten Einlaufteil versehene Rohrleitung dargestellt. Durch die an die Verrundung angelegte Strömung bildet sich im Anfangsbereich der Rohrleitung praktisch keine merkliche Kontraktion (Einschnürung). Die Einströmung in die Rohrleitung kann als verlustlos angenommen werden. Diese Anschlußart stellt gegenüber den in den beiden vorherigen Bildern dargestellten Möglichkeiten die beste Lösung dar. Sinngemäß gilt das gleiche für rechteckige Kanalleitungen. Bei runden Leitungen besteht darüber hinaus die Möglichkeit, durch Messung des statischen Unterdruckes nach dem verrundeten Einlaufteil den Volumenstrom relativ genau zu bestimmen. Der gemessene Unterdruck entspricht dem dynamischen Druck in der Rohrleitung. Für die Berechnung des Volumenstromes ist lediglich der Rohrquerschnitt mit einem Faktor zu bewerten. (z.B. 0,96 (100 mm ø), 0,98 (250 mm ø))

Einströmverlust durch Kontraktion

Zeta (-) = ca. 0,00

Strömungsprofile

Im nachfolgenden Bild sind typische unterschiedliche Strömungsprofile, wie diese bei einem Bogen auftreten dargestellt.

Bauteile zur Volumenstrommessung

Meßblende

Die Meßblende stellt ein einfaches Bauteil zum festen Einbau in ein Leitungssystem dar. Damit lassen sich während des Betriebes der Anlage Kontrollmessungen durchführen. Bedingt durch die Art der Wirkdruckerzeugung entsteht an der Meßblende ein hoher Druckverlust. Zum Erreichen einer genügenden Genauigkeit ist bei einseitigem Meßanschluß eine gerade Anlaufstrecke erforderlich.

Vorteile:

Einfache kostengünstige Herstellung möglich

Nachteile:

Hoher Druckverlust bei ausführungsabhängiger Genauigkeit

Gerade Anlaufstrecke bei einseitiger Druckentnahme (sy. Strömungsprofil)

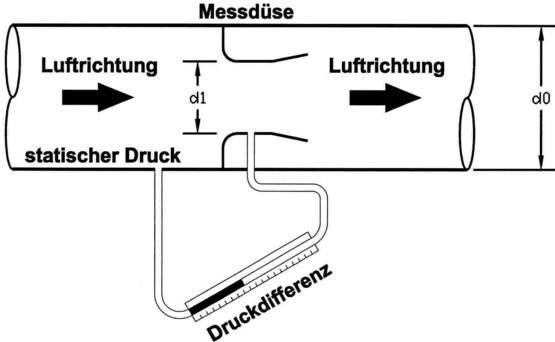

Meßdüse

Die Meßdüse stellt ein Bauteil dar, mit dem sich gute Meßergebnisse erzielen lassen. Dabei ist der erzeugte Wirkdruck identisch mit dem dynamischen Druck im Düsenquerschnitt. Wenn am Umfang verteilte Meßanschlüsse zum Ausgleich mit einer Ringleitung verbunden sind, werden selbst unsymetrische Strömungsprofile relativ genau erfaßt. Die entstehende Druckdifferenz ist günstiger als bei einer vergleichbaren Meßblende. Eine Anwendung in der Praxis ist bei Volumenstromreglern mit Hilfsenergie.

Druckdifferenz = P-dyn (d1)

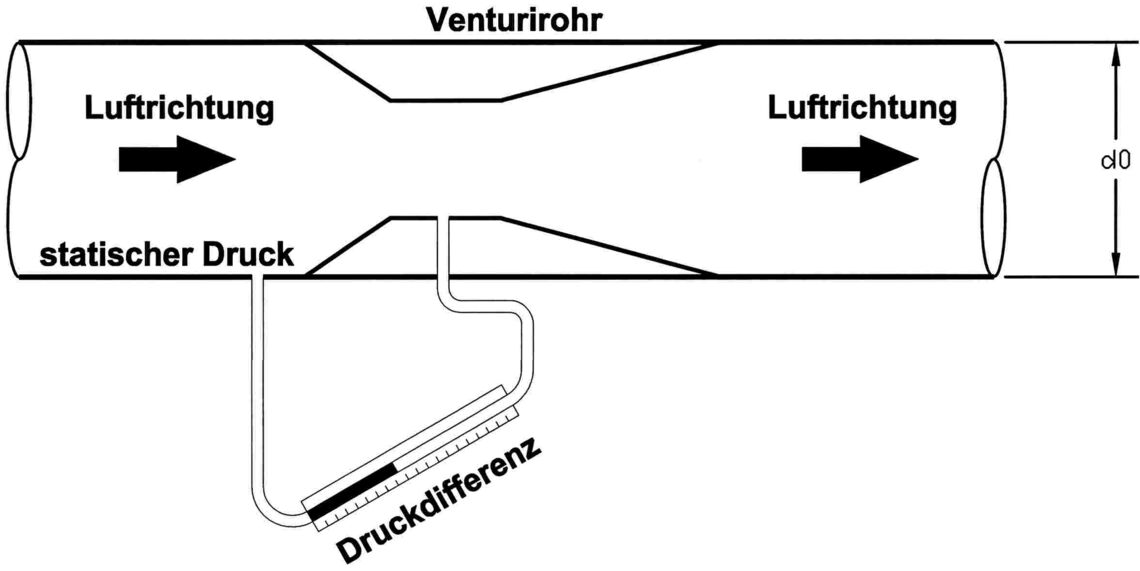

Venturirohr

Das Venturirohr stellt sowohl das aufwendigste als auch das genaueste Bauteil zur Messung von Volumenströmen dar. Darüber hinaus ist durch den Druckrückgewinn bedingt ein Druckverlust praktisch nicht vorhanden. Aufgrund des sehr hohen Preises beschränkt sich der Einsatz auf die Anwendungsfälle, bei denen eine hohe Genauigkeit unabdingbar ist (z.B. Verfahrenstechnik).

Montagevorteile

Anschlußherstellung auf der Baustelle

Bei rechteckigen Kanalleitungen, an welchen runde Rohrleitungsanschlüsse seitlich vorgesehen sind werden diese zur Vermeidung von Transportschäden oft erst auf der Baustelle hergestellt. Dabei kann es bei Nichtbeachtung der strömungstechnischen Anforderungen zu Ursachen für spätere Reklamationen kommen. Ein ordentlich ausgeführter Anschluß hat sowohl strömungstechnische als auch akustische Vorteile. Akustische Störungen, welche auf unsachgemäßen Anschlüssen basieren werden erst nach Inbetriebnahme einer lufttechnischen Anlage festgestellt. Dabei ist die eigentliche Ursache nicht mehr zu beheben und nur durch Einbau eines zusätzlichen Schalldämpfers zu kompensieren. Dies stellt aber einen zusätzlichen finanziellen Aufwand dar, welcher mit Sicherheit vermeidbar wäre.

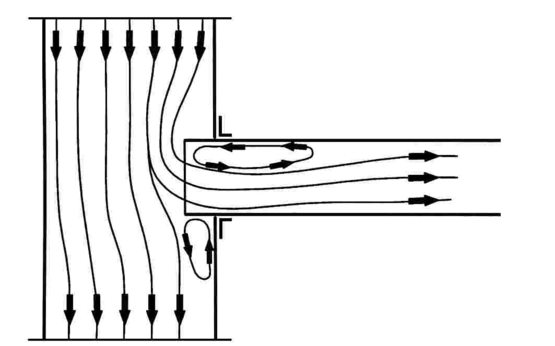

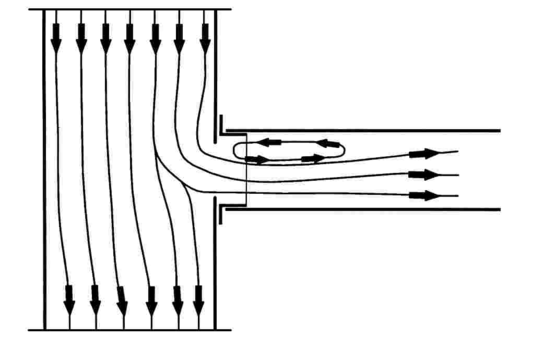

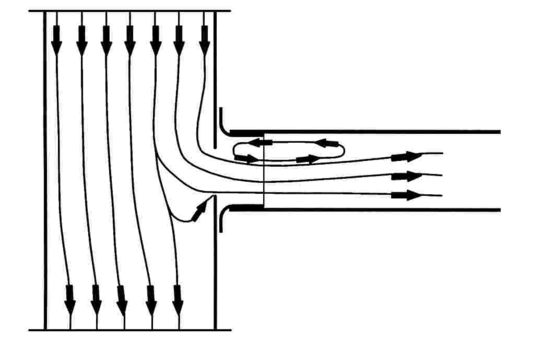

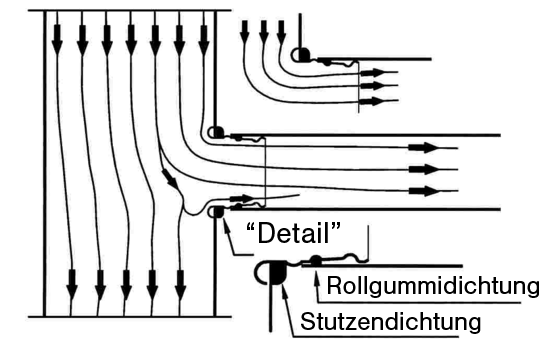

In der nachfolgenden Darstellung unterschiedlicher Anschlußsituationen ist auf die möglichen Fehler hingewiesen.

Anschlußsituationen

- Anschluß ragt in Hauptleitung

- hoher Druckverlust durch Kontraktion

- Geräusche durch Abrißkanten

- Sekundärwirbel im Abgangsteil

- Anschlußöffnung zu klein

- hoher Druckverlust durch Kontraktion

- Geräusche durch Abrißkanten

- Sekundärwirbel im Abgangsteil

- Anschlußöffnung zu klein

- verrundetes Anschlußteil unwirksam

- Geräusche durch Abrißkanten

- Sekundärwirbel im Abgangsteil

- Anschluß an verrundetem Einlaufteil

- Strömung weitestgehend angelegt

- günstige Ausführung

- dichtes Anschlußteil mit Rollgummidichtung

- Einlaufteil nach Innen erhaben

- Einlaufteil allseitig verrundet

- günstige Ausführung

Qualitätsbeschreibung der Rollgummidichtung